Autoren: Katrin Ganß, Thomas Reußmann, Renate Lützkendorf

Einleitung

Naturfasern wie Flachs, Hanf oder auch Kenaf werden seit mehr als 30 Jahren in der Automobilindustrie zur Herstellung naturfaserverstärkter Kunststoffe (NFK) bspw. für Türverkleidungen, Instrumententafelträger oder Kofferraumauskleidungen eingesetzt. Mittlerweile haben sich diese Materialien unter anderem aufgrund ihrer hervorragenden Performance wie:

- hohe mechanische Kennwerte,

- gute Dämpfungseigenschaften und

- der geringen Faser- bzw. Verbunddichte

fest etabliert [1]. Insbesondere die geringe Verbunddichte (bei gepressten Bauteilen mit PP-Matrix bis zu 0,6 g/cm³ möglich [2]) macht NFK vor allem im Hinblick auf ihr Leichtbaupotential sehr interessant [3].Trotz der überaus positiven Eigenschaften, welche den breiten Einsatz dieser Verbunde in der Industrie erst ermöglichten, gibt es auch Defizite [1, 4]:

- Emissionen (Fogging, Geruch), welche durch die chemische Zusammensetzung (insbesondere Pektine, Wachse, Lignin) hervorgerufen werden

- Niedrige Schlagzähigkeit (problematisch bei crashbeanspruchten Bauteilen)

- Natürliche Qualitätsschwankungen (Feinheit, Festigkeit, Faserlänge, Schäbenanteil)

- Lokal begrenzte Verfügbarkeit und Preisschwankungen

Eine vielversprechende Alternative zu NFK eröffnet sich mit dem Einsatz cellulosischer Kurzfasern (Zellstoffe). Cellulosefasern sind aufgrund des chemischen Aufschlussverfahrens sehr reine und hochwertige Ausgangsmaterialien mit gleichbleibenden Eigenschaften. Daraus hergestellte Verbunde haben gute Festigkeiten und ein niedriges Emissionspotenzial. Da es sich um einen forstwirtschaftlichen Massenrohstoff handelt, der allein in Deutschland ein Produktionsvolumen von deutlich über einer Mio. t umfasst [5], ist auch die Verfügbarkeit und Preisstabilität gegeben. Das macht diese Werkstoffgruppe für automobile Anwendungen interessant.

Dennoch weisen cellulosische Kurzfasern Eigenschaften auf, die bei einem Einsatz als Verstärkungsfaser in gepressten Kunststoffverbunden Probleme bereiten können. Dies betrifft insbesondere die im Vergleich zu Flachslangfaserverbunden eingeschränkte Umformbarkeit der Fasermatten durch die kürzeren Fasern als auch deren niedrigere Verbundsteifigkeit [6,7]. Im Rahmen eines vom BMWi geförderten Forschungsvorhabens wurden daher Untersuchungen zur Eigenschaftsoptimierung dieser vielversprechenden Werkstoffgruppe durchgeführt.

Material- und Rohstoffauswahl

Bei Voruntersuchungen mit verschiedenen Fasermaterialien kristallisierte sich im Hinblick auf hohe Verbundsteifigkeiten mit der Type Raumacell ein Zellstoff heraus, der aufgrund seines Verstärkungspotentials besonders geeignet ist. Es handelt sich dabei um eine Mischung aus Hart- und Weichholzfasern. Der verwendete Zellstoff weist folgende Merkmale auf:

- Mittlere Faserlänge: 1,65 mm

- Mittlere Faserdicke: 20 µm

- α-Cellulosegehalt: 73,6 Gew.-%

- Hemicellulosen: 23,1 Gew.-%

- Lignin: 3,1 Gew.-%

- Asche: 0,2 Gew.-%

In Mischung mit den Zellstofffasern wurden zur Optimierung der Verbundeigenschaften bei der Vliesherstellung auch PP-Fasern mit Haftvermittler und PE/PES-Biko-Fasern eingesetzt. Die Schnittlänge dieser Fasern betrug 6 mm, die Faserfeinheit 6,7 dtex. Zusätzlich wurde ein Zellstofftissue mit einem Flächengewicht von 18 g/m² als Prozesshilfe (Unterlagevlies) verwendet.

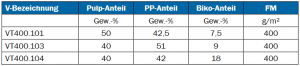

Tabelle 1: Versuchsvarianten bei der Airlaidherstellung

Vliesherstellung im Airlaidverfahren

Beim Airlaidverfahren werden die Fasern nach der Aufbereitung (Mahlen, Auflösen und Mischen der Fasern) in einem Luftstrom verwirbelt und auf einem kontinuierlich bewegten Siebband abgelegt. Daran schließt sich die thermisch Fixierung und Kalibrierung sowie Kühlung an, bevor die Vliese aufgewickelt werden. Vorteil dieses Verfahrens ist die hohe Flexibilität bezüglich des Ausgangsmaterials, da auch Kurzfasern, Fasermischungen und Faser-/Pulvermischungen zu einem Vlies abgelegt werden können. Die Fasern liegen ohne eine ausgeprägte Vorzugsrichtung im Vlies vor, so dass man nahezu isotrope Eigenschaften erhält. Ein weiterer Vorteil ist die gute und gleichmäßige Verteilung von Matrix- und Verstärkungsfasern und daraus folgend eine homogene Faserverteilung im Verbund. Es wurden folgende Materialvarianten auf Basis von PP-Fasern (Matrixfaser), PE/PES-Bikofasern (Bindefasern für Airlaidprozess) und Zellstoff (Verstärkungsfaser) hergestellt. Die thermische Verfestigung erfolgte (Tabelle 1) im Umlufttrockner bei 150 °C. Die Zielflächenmassen wurden mit ± 20 g/m² eingehalten.

Verbundherstellung und Ergebnisse

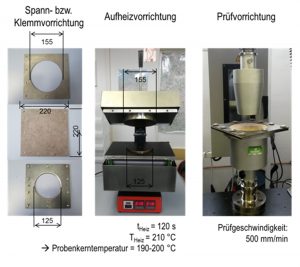

Abbildung 1

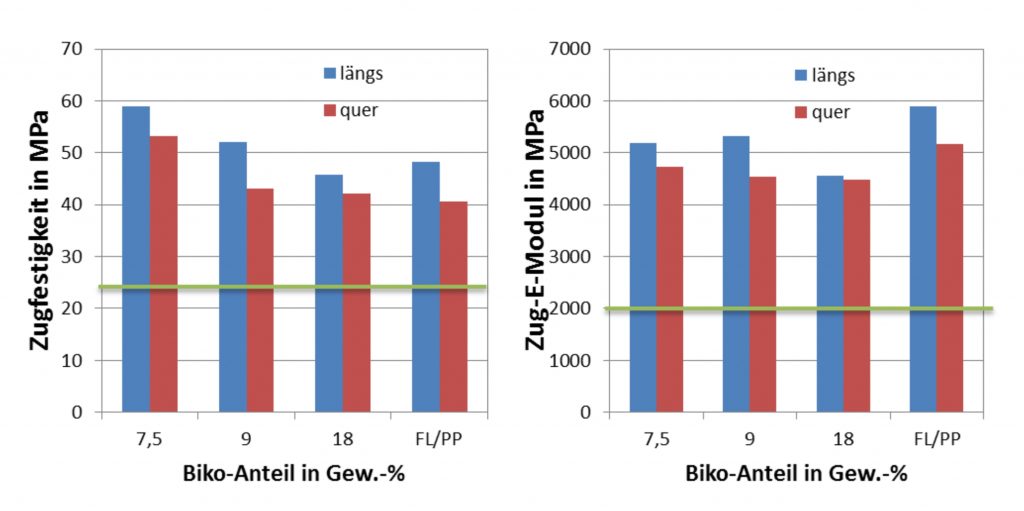

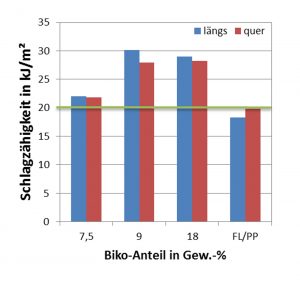

Die Herstellung der Verbundplatten erfolgte durch Übereinanderschichten und Verpressen von mehreren Lagen Airlaidvlies. Dabei wurden die Zuschnittpakete zunächst in einer Kontaktheizpresse bei 200 °C für 90 s und leichtem Druck aufgeheizt und anschließend in einem kalten Werkzeug bei einem Druck von 500 N/cm² für 60 s verpresst. Die mechanische Charakterisierung der Verbunde erfolgte nach DIN EN ISO 527 (Zugprüfung), sowie DIN EN ISO 179 (Schlagbiegeprüfung nach Charpy) (Abb. 1 und 2). Die grüne Linie in den Diagrammen stellt die Mindestanforderungen der OEMs an NFK-Bauteile dar [8].

Die Untersuchungen zeigen, dass die Celluloseverbunde auf einem mit NFK vergleichbaren Eigenschaftsniveau liegen und die Anforderungen der Automobilindustrie erfüllen. Durch einen zunehmenden PE/PES-Bikofaseranteil sinken die Festigkeiten und Steifigkeiten ab, liegen aber weiterhin deutlich über dem geforderten Kennwertniveau. Im Gegenzug steigt die Schlagzähigkeit der Verbunde mit zunehmenden PE/PES-Bikofaseranteil deutlich an.

Die Untersuchungen zeigen, dass die Celluloseverbunde auf einem mit NFK vergleichbaren Eigenschaftsniveau liegen und die Anforderungen der Automobilindustrie erfüllen. Durch einen zunehmenden PE/PES-Bikofaseranteil sinken die Festigkeiten und Steifigkeiten ab, liegen aber weiterhin deutlich über dem geforderten Kennwertniveau. Im Gegenzug steigt die Schlagzähigkeit der Verbunde mit zunehmenden PE/PES-Bikofaseranteil deutlich an.

Eine weitere wichtige Anforderung an Naturfaserverbundhalbzeuge ist ein gutes Umformverhalten, weil bei vielen Bauteilen komplexe dreidimensionale Strukturen fehlerfrei abgebildet werden müssen. Zur Charakterisierung der Umformbarkeit der Fasermatten wurde eine spezielle Prüfvorrichtung eingesetzt (siehe Abb. 3), mit der die Halbzeuge im aufgeheizten Zustand geprüft werden können. Die Vorrichtung wird in eine Universalprüfmaschine eingebaut, sodass während des Umformvorgangs eine Kraft-Weg-Kurve bis zum Versagen aufgezeichnet werden kann.

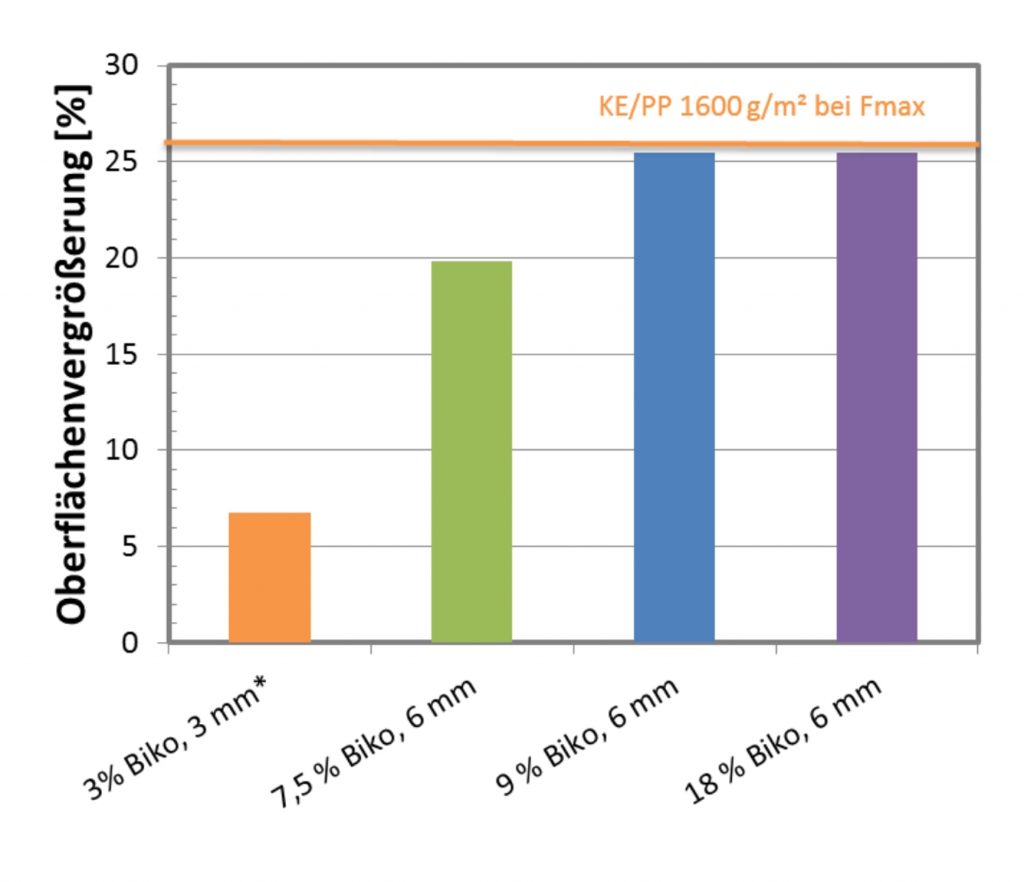

Für die Auswertung der Umformbarkeit wurde als Abbruchkriterium bei den Celluloseverbunden ein Kraftabfall von 30% gegenüber der Maximalkraft festgelegt. Mittels des bis zu diesem Punkt zurückgelegten Stempelwegs lässt sich die an der Fasermatte erreichte Oberflächenvergrößerung bzw. der Materialauszug berechnen (Abb. 4).

Abb. 4: Umformverhalten verschiedener Celluloseverbunde (* Materialvariante aus Vorversuchen)

Es zeigen sich deutliche Abhängigkeiten von der Länge und dem Anteil der zugemischten Bikofasern. Mit langen Fasern und optimalen Mischungsverhältnissen können ähnliche Umformeigenschaften wie bei Kenaf/PP-Verbunden erzielt werden.

Abb. 5: Details eines hinterspritzten Musterbauteils aus Cellulose/PP-Verbunden

Bauteilherstellung in der Industrie

Bei den Praxistests wurden sowohl Verarbeitungsversuche im Formpressverfahren als auch zur Herstellung von Türträgern im Hinterspritzverfahren bei einem Industriepartner durchgeführt. Diese waren sehr vielversprechend. Beim Hinterspritzen wird die Fasermatte in einer Kontaktheizung erwärmt (60 bis 90 s bei 200 bis 210 °C) und anschließend in ein Spritzgießwerkzeug eingehängt. Beim Schließen des Werkzeugs erfolgt die Umformung der Matte und direkt im Anschluss der Spritzgießvorgang zum Anspritzen von Rippen oder Befestigungselementen. Abb. 5 zeigt einen Ausschnitt eines hinterspritzten Cellulose/PP-Bauteils.

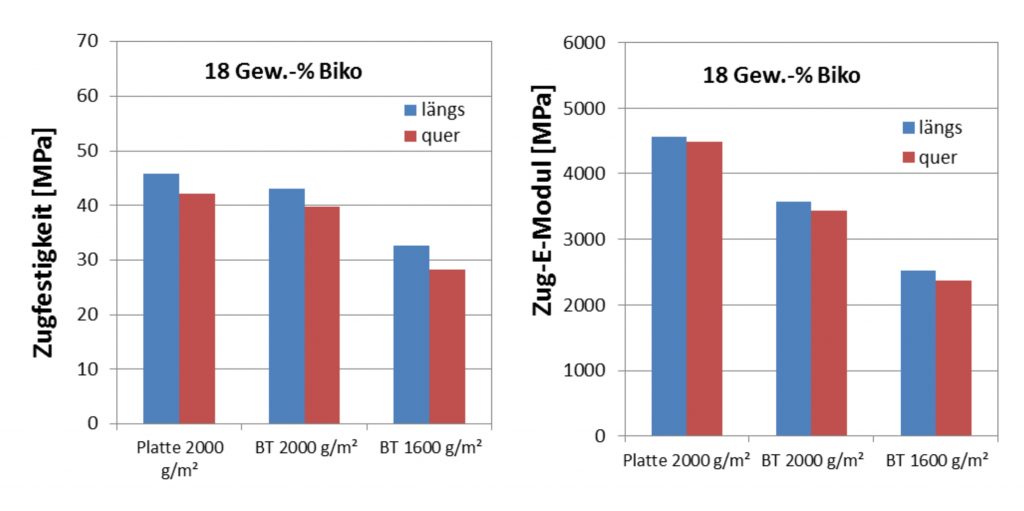

Abb. 6 zeigt die Zugfestigkeit der Bauteile im Vergleich zu einer ebenen Platte. Der Abfall der mechanischen Kennwerte tritt vor allem aufgrund einer geringeren Verbunddichte auf (Bauteildichte 0,75 bis 0,85 g/cm³, ebene Platte 1,1 g/cm³).

Das konnte durch die gegebene Werkzeugkonstruktion nicht verändert werden. Die Anordnungen der OEMs an die Bauteileigenschaften wurden trotzdem erfüllt.

Als äußerst positiv im Vergleich zu den etablierten Naturfaserverbunden mit Faserverstärkungen aus Flachs- oder Kenaffasen wurde die glatte Oberfläche der Cellulosefaserverbunde eingeschätzt. Hier können sich zusätzliche Vorteile beim Kaschieren ergeben, so dass beispielsweise mit dünneren und leichteren Dekormaterialien gearbeitet werden kann. Weitere Untersuchungen werden sich mit dieser Thematik befassen.

Abbildung 6

Zusammenfassung

Verbundwerkstoffe mit einer Verstärkung aus Cellulosefasern sind eine interessante Alternative zu bekannten thermoplastischen Naturfaserverbunden aus Flachs, Hanf oder Kenaf. Durch Auswahl geeigneter Zellstofftypen und Optimierung der Fasermischungen können mit Celluloseverbunden ähnliche Eigenschaften wie bei in der Praxis etablierten Kenaf/PP-Verbunden erreicht werden. Über die Zumischung von langen Bikofasern lässt sich das Umformverhalten der Celluloseverbunde deutlich verbessern. Positive Effekte zeigten sich auch bei der Schlagzähigkeit. Bei der Bauteilherstellung im Hinterspritzverfahren wurde die Serientauglichkeit der cellulosefaserverstärkten Halbzeuge nachgewiesen. Durch die Verarbeitungsversuche konnte zudem ein weiterer wichtiger Vorteil der Celluloseverbunde aufgezeigt werden. Die saubere und glatte Oberfläche ermöglicht dünnere und damit günstigere Kaschierungen und erhöht die Designfreiheit bspw. auch durch Bedrucken etc..

Literatur

[1] Carus, M., et al.: Bioverbundwerkstoffe. Hrsg. Fachagentur Nachwachsende Rohstoffe e.V., 2015

[2] Knobelsdorf, C., Reußmann, T. und Lützkendorf, R.: Besonderheiten beim Einsatz von Naturfasermatten für die Bauteilherstellung, 24. Hofer Vliesstofftage, Hof, November 2009

[3] Isenburg, T.: Maschinenmarkt. [Online] vom 22. 03 2016. httP://www.maschinenmarkt.vogel.de/naturfasern-draengen-aufs-carbon-und-glasfaser-feld-a-526968

[4] N.N.: European Markets for Naturally-Reinforced Plastic Composites, Frost & Sullivan, 2008

[5] VDP: Kennzahlen deutscher Zellstoff- und Papierfabriken 2017, www.vdp-online.de

[6] Müller, K., Reußmann, T. und Lützkendorf, R.: Naturfasern und cellulosische Fasern als Verstärkungsmaterial, Chancen und Perspektiven biobasierter Werkstoffe, Regensburg, 2011

[7] Reußmann, T., et al.: Verbundwerkstoffe auf Basis von cellulosischen Kurzfasern. GAK. 9, S. 578-583, 2008

[8] Schneiders, S., et. al: Systematic Integration of Bio-materials in Automotive Interiors, Stuttgart : Bio!CAR – Conference on biobased Materials of Automotive Applications, September 2015

Danksagung

Wir danken dem Bundesministerium für Wirtschaft und Energie für die Förderung des Forschungsvorhabens mit der Reg.-Nr. MF 130157 innerhalb des Förderprogramms “FuE-Förderung gemeinnütziger externer Industrieforschungseinrichtungen in Ostdeutschland – Innovationskompetenz Ost (INNO-KOM-Ost) – „Marktorientierende Forschung und Entwicklung“