Autoren: Johannes Single M.Sc., Prof. Dr.-Ing. Jürgen Schmidt, Prof. Dr.-Ing. Jens Denecke

Autoren: Johannes Single M.Sc., Prof. Dr.-Ing. Jürgen Schmidt, Prof. Dr.-Ing. Jens Denecke

Ein Risikomanagement wird betrieben, um Entscheidungen basierend auf der aktuellen Risikosituation zu treffen. Es trägt dazu bei, unternehmerische oder organisatorische Ziele wie beispielsweise Erfolg, Image, Liquidität und Existenz zukünftig zu sichern.Unter dem Begriff Risikomanagement versteht man eine Führungsaufgabe, um Risiken innerhalb Organisationen zu steuern. Hierzu werden Maßnahmen zur Identifikation, Analyse, Bewertung und Kontrolle von Risiken angewandt. Weiterhin gilt es, die firmen- und organisationspolitische Ausrichtung und übergeordneten Ziele und Strategien zu berücksichtigen.

Da der Prozess Risikomanagement innerhalb von technischen, organisatorischen und (Finanz-)Systemen betrieben wird, kann der Risikobegriff in verschiedenen Fachdisziplinen unterschiedlich aufgefasst werden. Allgemein wird mit dem Begriff Risiko aber ein Ereignis mit einer negativen (oder positiven) Auswirkung verbunden. In Bezug auf technische Systeme wird Risiko als Produkt aus Schadensausmaß, z. B. Austritt Behälterinhalt, und Eintrittswahrscheinlichkeit, z. B. Lastwechselzahl, definiert. Die Möglichkeit eines schädlichen Ereignisses kann als Gefahr bezeichnet werden.

Der Prozess Risikomanagement umfasst üblicherweise die Schritte:

- Gefahrenidentifikation unter Berücksichtigung der Ursachen,

- Konsequenzanalyse zur Abbildung der Auswirkungen

- Wahrscheinlichkeits- und Risikobewertung unter Berücksichtigung der Risikoakzeptanz,

- Auswahl von Schutz- und Gegenmaßnahmen zur Risikobeherrschung,

- Festlegung von Methoden zur Risikoüberwachung und

- Dokumentation des gesamten Prozesses.

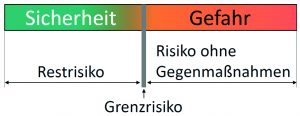

Da ein Null-Risiko nicht erreichbar ist, ist die Aufgabe des Risikomanagements die systematische und umfassende Risikominderung auf einen Wert unterhalb des Grenzrisikos, auf ein Restrisiko, zu minimieren. Das Grenzrisiko wird von Rahmenbedingungen wie öffentlicher Meinung, Behörden, rechtlichen und politischen Vorgaben, technischem Fortschritt, persönlichen Wertvorstellungen, Ökonomie und Ökologie beeinflusst. Hierbei ist das Restrisiko definiert als verbleibendes Risiko nach der konsequenten Anwendung von risikomindernden Maßnahmen. Ein Risikomanagement wird zum Schutz von Mensch und Umwelt, zur Einhaltung rechtlicher Anforderungen, zur Vermeidung von Imageschäden und zur Absicherung gegen materielle Verluste betrieben.

Technische Risikoanalysen

In Bezug auf technische Systeme und im Besonderen auf die Prozess- und Anlagensicherheit ist das Ziel von Risikoanalysen, potenzielle Störungen während des Anlagenbetriebs zu identifizieren, deren Konsequenzen zu bewerten und Gegenmaßnahmen festzulegen. Geeignete Sicherheitsmaßnahmen müssen in einem Sicherheitsbericht dokumentiert werden. Die Grundlage hierfür bilden gesetzliche Anforderungen, beispielsweise das Bundes-Immissionsschutzgesetz (BImSchG) oder die Störfallverordnung (12. BImSchV). Diese regelt den Schutz von Mensch und Umwelt beim Austritt gefährlicher Stoffe aus technischen Anlagen. Generell können Risikoanalysen qualitativ oder quantitativ durchgeführt werden. Qualitativ bedeutet in diesem Zusammenhang, dass das Risiko durch Begriffe beschrieben wird. Bei quantitativen Risikoanalysen erfolgt die Bewertung des Risikos in Form von Zahlenwerten. Die qualitative Vorgehensweise findet vor allem in Deutschland ihre Anwendung, während die quantitative Vorgehensweise beispielsweise in der Schweiz, den Niederlanden oder Großbritannien angewandt wird.

Gefahrenermittlung

Die Gefahrenermittlung ist der entscheidende Schritt für alle nachfolgenden Prozesse der Risikoanalyse. Dabei sollen die Gefahrenpotenziale (unerwünschte Ereignisse) eines Prozesses bzw. einer Anlage ermittelt werden. Gefahren, die hier nicht gefunden werden, können nicht bewertet, Gegenmaßnahmen entsprechend nicht festgelegt werden. Daher muss die Gefahrenermittlung mit größtmöglicher Sorgfalt durchgeführt werden. Die Gefahrenermittlung kann beispielsweise basierend auf bekannten Ereignissen, basierend auf einem Brainstorming oder einer Kombination erfolgen. Zur Gefahrenermittlung stehen vielseitige Methoden zur Verfügung, beispielsweise HAZOP-Studien, Checklisten-Verfahren, FMEAs (Fehlermöglichkeits- und -einflussanalyse), „What-If“-Analysen, Fehlerbaumanalysen und Fließbilddurchsprachen. Eine bewährte Untersuchungsmethodik ist die Hazard and Operability Study, kurz HAZOP. Diese wird in vielen Firmen, im deutschsprachigen Raum auch unter dem Namen PAAG-Verfahren, eingesetzt und ermöglicht eine sehr detaillierte Untersuchung von Anlagen. Die Durchführung einer solchen Studie benötigt jedoch einen großen Zeit- und Personalaufwand und beruht auf dem Erfahrungswissen eines interdisziplinären Expertenteams. Das PAAG-Verfahren ist ein gelenktes Brainstorming-Verfahren, welches von einer moderierten Gruppe von Experten durchgeführt wird. PAAG steht im deutschsprachigen Raum für „Prognose von Störungen – Auffinden der Ursachen – Abschätzen der Auswirkungen – Gegenmaßnahmen“. Das Expertenteam nimmt sich die zu untersuchende Anlage in folgenden Schritten vor:

- Unterteilung der Anlage in Abschnitte,

- Beschreibung der Sollfunktion für jeden Abschnitt,

- Diskussion im Team, ob Abweichungen von der Sollfunktion möglich sind,

- Brainstorming, ob für Abweichungen Ursachen vorliegen,

- falls Ursachen vorhanden, Diskussion von Auswirkungen und

- Dokumentation.

Die Ergebnisse der Gefahrtenanalyse müssen aufbereitet und dargestellt werden, damit Maßnahmen zur Risikominderung sinnvoll umgesetzt werden können.

Konsequenzanalyse und Wahrscheinlichkeitsbetrachtung

Im Anschluss an die Gefahrenanalyse müssen potenzielle Konsequenzen und das Ausmaß von Auswirkungen analysiert werden. Dies wird einerseits auf betroffene Personen und die angrenzende Umwelt bezogen, andererseits müssen auch ökonomische, rechtliche und öffentlichkeitswirksame Konsequenzen betrachtet werden. Schadensereignisse können hierbei Feuer, toxische Freisetzung, Explosion, aber auch Betriebsunterbrechung, Maschinenbruch, Haftpflichtrisiken und Kapitalschäden sein. Die Auswirkungsbetrachtung kann quantitativ durch die physikalisch-mathematische Berechnung der Szenarien z. B. Trümmerflug, alternativ kann die Auswirkungsbetrachtung ohne Berechnungen qualitativ durch die Beschreibung von Auswirkungen erfolgen.

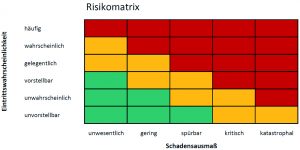

Die Eintrittswahrscheinlichkeit beschreibt die Wahrscheinlichkeit, dass ein Ereignis innerhalb eines Zeitraumes eintritt. Wahrscheinlichkeiten können zahlenmäßig beispielsweise in Ausfällen pro Jahr oder qualitativ durch Größenordnungen (siehe Abbildung Risikomatrix) angegeben werden. Um Eintrittswahrscheinlichkeiten zu reduzieren, werden Sicherheitsabstände/-margen definiert. Die Sicherheitsmargen ergeben sich aus Prozessunsicherheiten, Fertigungs- und Werkstoffunsicherheiten.

Risikobewertung und Auswahl von Schutzmaßnahmen

Risikobewertung und Auswahl von Schutzmaßnahmen

Nachdem mögliche Gefahren identifiziert und beschrieben sind, müssen deren Risiken quantifiziert werden. Hierzu können bei einer quantitativen Risikoanalyse Risikokennzahlen verwendet werden. Alternativ kann bei einer qualitativen Risikoanalyse auch eine Risikomatrix verwendet werden (siehe Abbildung Risikomatrix). Hierbei werden Größenordnungen von Eintrittswahrscheinlichkeiten und Schadensausmaß verwendet und dabei werden unternehmensspezifische Akzeptanzkriterien festgelegt. Beispielsweise ist bei einem Risiko im grünen Bereich der Abbildung keine Maßnahme zur Risikominderung nötig, während im gelben Bereich Schutz- und Präventivmaßnahmen vorgesehen werden müssen und bei Anlagen im roten Bereich darf die Anlage nicht in Betrieb genommen werden. Generell bestehen Schutzmaßnahmen aus unabhängig wirkenden Maßnahmen. In Bezug auf technische Anlagen werden unter Präventionsmaßnahmen Warnsysteme zur Gefahrenfrüherkennung wie beispielsweise Rauchmelder verstanden. Bei einem unvorhergesehenen Ereignis kann durch die Betriebsüberwachung eine Anlage beispielsweise in einen sicheren Zustand gefahren werden. In der nächsten Ebene kommen Schutzsysteme und Sicherheitseinrichtungen wie z. B. Brandschutzanlagen oder Sicherheitsventile zum Einsatz. Weiterhin können organisatorische und bauliche Schutzmaßnahmen, unter Berücksichtigung des Standortes und des Personals, und zusätzlich ein operatives Risikomanagement risikominimierend wirken. Die Bereitschaft zur Implementierung von Schutz- und Präventionsmaßnahmen steigt mit zunehmender Wahrscheinlichkeit oder Schadensausmaß eines potenziellen Schadensereignisses.

Zusammenfassung

Ein Risikomanagement wird betrieben, um unerwünschte Ereignisse in Firmen und Organisationen auf ein Minimum zu reduzieren. Unerwünschte Ereignisse können eine Gefahr für Mensch und Umwelt darstellen. Weiterhin können sie aber auch negative ökonomische und rechtliche Konsequenzen oder einen Imageverlust mit sich ziehen. Üblicherweise besteht eine Risikoanalyse aus den Schritten Gefahrenidentifikation, Konsequenzanalyse, Wahrscheinlichkeits- und Risikobewertung und der Identifikation geeigneter Schutz- und Präventionsmaßnahmen. Zur Durchführung wird ein interdisziplinäres Team aus Experten benötigt, welches unter hohem Zeitaufwand die Risikoanalyse durchführt. Hinzu kommt, dass Risiken im Lebenszyklus von Systemen, Anlagen und Prozessen aufgrund von Anlagen- bzw. Gesetzesänderungen und veränderter Betriebs- und Rahmenbedingungen neu bewertet werden müssen. Gleichzeitig steigt das öffentliche Bewusstsein der Bevölkerung bezüglich negativen Ereignissen in der Industrie kontinuierlich, weshalb auch die Bedeutung von Risikoanalysen weiter zunimmt.

CSE

Die Leiter des CSE-Engineering Center of Safety Excellence GmbH, Prof. Dr.-Ing. Jürgen Schmidt und Prof. Dr.-Ing. Jens Denecke, weisen jahrelange Industrieerfahrung im Bereich Sicherheitstechnik und Risikomanagement auf. Das 2015 gegründete Kompetenzzentrum für Prozess- und Anlagensicherheit profitiert von dieser Expertise und bildet mit einem umfangreichen Seminarprogramm die zukünftige Generation von Sicherheitsingenieuren aus. Unternehmen haben die Möglichkeit, ihre Mitarbeiter beim CSE Center of Safety Excellence zu schulen und so den Kompetenzerhalt im eigenen Unternehmen zu sichern und auszubauen. In verschiedenen Modulen werden neben Risikomanagement weitere wichtige Themen der Sicherheitstechnik vermittelt. Die Seminare zur Absicherung von Druckbehältern durch Sicherheitsventile oder Berstscheiben, das Auslegen von Rückhalteeinrichtungen oder die Durchführung von Ausbreitungsrechnungen bauen auf dem Modul „Risikomanagement und HAZOP“ auf. Die Seminarteilnehmer erleben Sicherheitstechnik praxisnah. In Kleingruppen werden selbstständig Lösungen für reale Industriebeispiele erarbeitet. Dadurch erhalten die Sicherheitsingenieure von morgen ein tieferes Verständnis von Methoden und Modellen und schärfen den elementar wichtigen Safety Mindset. Auch für erfahrene Ingenieure sind die Seminare empfehlenswert, denn Expertise beruht auf regelmäßiger Weiterbildung und dem Austausch mit anderen Fachleuten. Für Unternehmen, die über keine eigenen Fachleute für Prozess- und Anlagentechnik verfügen, bietet das CSE-Engineering Center of Safety Excellence ein umfangreiches Dienstleistungsportfolio zur Anlagenabsicherung an. Experten ihres Fachgebietes erstellen HAZOPs und Risikoanalysen, legen Sicherheitsventile oder Berstscheiben mit zugehörigen Abblaseleitungen aus oder dimensionieren Rückhaltesysteme für Gefahrstoffe. Weiterhin werden in der laufenden Forschungsarbeit „ExpertRisk“ Möglichkeiten untersucht, den Prozess der Risikoanalyse mithilfe von Expertensystemen zu beschleunigen und das komplexe Thema Risikoanalysen für Nicht-Experten zugänglich zu machen.