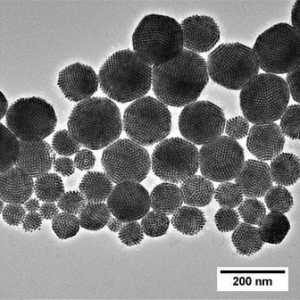

Kontrollierte Selbst-Anordnung von Nanopartikeln in Kompositen für verbesserte Materialeigenschaften. Hier: hierarchische Partikelanordnung im Emulsionsverfahren (©INM)

Hochempfindliche Diagnostik in der Medizintechnik, leuchtende Polymere, biegsame Dünnschicht-Solarzellen, flexible Displays oder druckbare Elektronik – sie alle basieren auf funktionellen Kompositen. Diese Materialien müssen wirtschaftlich herstellbar sein und geeignete Strukturen auf der Nanometer-Ebene enthalten, um ihre Funktion optimal zu erfüllen. An der Synthese und Analyse definiert strukturierter Komposite arbeitet das INM – Leibniz-Institut für Neue Materialien. Seine Kompetenz hat es bereits in mehreren vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Kooperationen mit Industriepartnern unter Beweis gestellt. Es stellt seine Kompetenz nun verstärkt Partnern aus der Industrie zur Verfügung.

Die neuen Herstellungsmethoden und die Analyse-Kompetenz am INM erlauben es den Wissenschaftlern, Nanopartikel in Beschichtungen, an Grenzflächen und auf Oberflächen kontrolliert nach Bedarf anzuordnen. So ist es beispielsweise möglich, durch Selbstanordnung und Template die Lage jedes einzelnen Nanopartikels exakt festzulegen, Nanopartikel an Grenzflächen kontrolliert anzuhäufen, anisotrope Partikel in Vorzugsrichtungen aufzureihen und Partikel-Cluster oder Partikel-Netzwerke in Kompositen zu erzeugen. In druckbaren Tinten können die Entwickler die chemische Zusammensetzung der Nanopartikel, Partikel-Geometrie, Agglomeration, Viskosität, Oberflächenspannung und Benetzungsvermögen je nach Bedarf passgenau einstellen.

„Wir stellen über chemische Synthesen metallische, oxidische oder Halbleiter-Nanopartikel her und betten sie in Polymere ein“, sagt Tobias Kraus, Leiter des Programmbereichs Strukturbildung. „Dabei kontrollieren und beobachten wir sehr genau, wie sich die Partikel im Material verteilen. Mit maßgeschneiderten Nassbeschichtungs- und Druckverfahren und Methoden der Selbstanordnung können diese funktionellen Komposite dann im Labormaßstab als dünne Filme oder Volumenkörper gefertigt und in Bauteile integriert werden.“

Neben den Synthese- und Verfahrensmöglichkeiten verfügt das INM außerdem über einen umfangreichen Analyse-Park. Er ermöglicht es, die Materialstrukturen zu untersuchen und zu verstehen: Proben werden mit Ultramikrotomie, fokussierten Ionenstrahlen und Ionenmühlen vorbereitet und mit vielfältigen elektronenmikroskopischen Methoden am INM untersucht. „Auch im Bereich der Streumethoden und Elementaranalytik sind wir sehr gut aufgestellt,“ ergänzt Kraus: Mit Röntgenstreuung in verschiedenen Winkelbereichen kombiniert mit optischer und Massen-Spektroskopie könne man statistisch aussagekräftige Angaben über Materialzusammensetzungen machen.

Häufig müssten für Industrieanwendungen funktionelle und strukturelle Aspekte gleichermaßen berücksichtigt werden. „Wir wissen um diese hohen Anforderungen. Mit der Vielfalt an Prozessen, Ausgangsmaterialien und Analyse-Instrumenten können wir am InnovationsZentrum INM auf die individuellen Wünsche der Industrie antworten“, führt Kraus aus, „in Kooperationen entwickeln wir dann hochwertige Funktionsschichten für sehr unterschiedliche Anwendungen.“ Sogar selbstheilende Materialien seien in Zukunft möglich.

Weitere Informationen: www.leibniz-inm.de