© ECOROLL AG

Die Anforderungen an moderne Bauteile steigen stetig: Sie sollen leichter, leistungsfähiger und zugleich langlebiger sein. Um diesen Ansprüchen gerecht zu werden, rücken Fertigungsverfahren in den Fokus, die gezielt die Werkstoffeigenschaften beeinflussen. Ein besonders wirkungsvolles Verfahren ist das Festwalzen, das durch die gezielte Anpassung von Eigenspannungen und Härte die Lebensdauer und Zuverlässigkeit von Bauteilen signifikant steigern kann.

Prinzip und Wirkmechanismus des Festwalzens

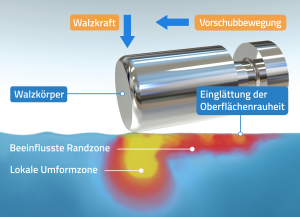

Beim Festwalzen wird die Bauteiloberfläche mit einem Werkzeug und einem Walzkörper (Rolle oder Kugel) plastisch verformt. Durch diesen kontrollierten Kaltverfestigungsprozess entstehen Druckeigenspannungen in der Randzone des Bauteils. Gleichzeitig erhöht sich die Oberflächenhärte durch die lokale Kaltverfestigung. Diese beiden Effekte wirken sich direkt und positiv auf die Bauteileigenschaften aus.

Andere Verfahren, die ebenfalls den Effekt der Kaltverfestigung ausnutzen, sind beispielsweise das Kugelstrahlen oder das maschinelle Oberflächenhämmern. Im Gegensatz zum Kugelstrahlen sind beim Glatt- und Festwalzen, umgangssprachlich auch als Rollieren bezeichnet, keine zusätzlichen Maschinen oder Anlagen notwendig. Die Werkzeuge können in jede handelsübliche Werkzeugmaschine eingespannt werden und sind für diverse Bauteilgeometrien einsetzbar.

Eigenspannungen: Unsichtbare Schutzschicht

© ECOROLL AG

Eigenspannungen sind Spannungen, die im Werkstoff ohne äußere Belastung existieren. Insbesondere Druckeigenspannungen an der Oberfläche sind erwünscht, da sie das Risiko von Rissinitiierung und -ausbreitung deutlich verringern. Bauteile, die zyklischen oder wechselnden Belastungen ausgesetzt sind, wie etwa Wellen, Zahnräder oder Turbinenschaufeln, profitieren besonders von diesen Druckeigenspannungen. Sie wirken wie eine unsichtbare Schutzschicht gegen Kerbspannungen und erhöhen die Ermüdungsfestigkeit des Bauteils signifikant.

Härte: Widerstand gegen Verschleiß und plastische Verformung

Neben den Eigenspannungen erhöht das Festwalzen auch die Oberflächenhärte. Die plastische Verformung verdichtet das Gefüge, Körner werden gestaucht und Versetzungen im Kristallgitter nehmen zu. Dadurch steigt der Widerstand gegen Verschleiß und plastische Verformung. Diese Härtesteigerung ist besonders für Bauteile relevant, die hohen Kontaktspannungen oder abrasiven Beanspruchungen ausgesetzt sind.

Bauteile müssen vom Beginn an richtig geplant werden

Die positiven Einflüsse des Festwalzens sind in vielen Anwendungen bereits bekannt und werden dort auch eingesetzt. Untersuchungen bei der ECOROLL AG Werkzeugtechnik in Celle haben gezeigt, dass ein gezieltes Einbringen von Druckeigenspannungen die Lebensdauer steigert und damit gleichzeitig den CO2-Fußabdruck des Bauteils reduziert. Der Grund hierfür ist das Ermöglichen von echten und einfachen Leichtbaukonzepten.

Wenn eine Biegewelle beispielsweise so ausgelegt werden kann, dass sie 10 oder 15% weniger Material benötigt, weil auch die dünnere Wellenvariante eine ausreichende Festigkeit aufweist, dann wirkt sich das positiv direkt auf die Ressourceneffizienz und den CO2-Fußabdruck des Bauteils aus.

Diese positiven Effekten sind allerdings nur dann nutzbar, wenn diese Effekte bereits in der Konstruktionsphase eines Bauteils mitgedacht werden. Die ECOROLL AG plädiert daher schon lange dafür, dass sich Konstruktion und Fertigung austauschen und das Potential von Prozessen wie dem Rollieren, Oberflächenhämmern oder Festwalzen ausnutzen.

Aus diesem Grund hat sich die ECOROLL AG in den letzten Jahren verstärkt in Forschungsprojekten engagiert, bei denen es um die Auslegung von Bauteilen unter Berücksichtigung von Druckeigenspannungen geht.

Weitere Informationen: