© 2025 SLCR

In der Fertigung von E-Motoren sind Oberflächen von zentraler Bedeutung, da sie in mehrfacher Hinsicht besondere Anforderungen erfüllen müssen. Die wichtigsten Herausforderungen sind: u.a. Engste Toleranzen bei Rundheit und Oberflächenqualität um exzellente Laufruhe zu erzielen. Daher muss die Fertigung mit extrem hoher Präzision bei der Oberflächenbearbeitung erfolgen.

In der Elektromobilität kommen vielfältige Werkstoffe zum Einsatz, darunter Aluminium, Kupfer, Stähle, Kunststoffe sowie diverse Beschichtungen und Harzsysteme. Die berührungslose Laserbearbeitung eignet sich hervorragend für die selektive und rückstandsfreie Entfernung unerwünschter Schichten, ohne das Grundmaterial zu beschädigen. Typische Anwendungen sind:

KTL-Entlackung (Kathodische Tauchlackierung):

Vor dem Schweißen oder für elektrische Kontaktierungen muss die isolierende KTL-Schicht entfernt werden. Hier bietet der Faserlaser durch seine hohe Leistungsdichte und Präzision eine ideale Lösung – schnell, lokal begrenzt und ohne chemische Rückstände.

Entfernung von Harzen, Vergussmassen und Kleberesten:

In Batteriemodulen und Leistungselektronik werden häufig wärmeleitende oder elektrisch isolierende Harze eingesetzt. Laser ermöglichen deren gezielte Entfernung bei minimaler thermischer Beeinflussung angrenzender Strukturen. CO₂-Laser sind aufgrund ihrer Wellenlänge besonders wirksam bei organischen Materialien, während Faserlaser für metallische oder transparente Harze besser geeignet sein können.

Dazu kommen multifunktionale Oberflächenanforderungen: Oberflächen müssen heute mehrere Funktionen gleichzeitig bieten:

- Korrosionsschutz über die gesamte Lebensdauer

- Elektrische Leitfähigkeit (relevant für Massekontakte im Motor)

- Mechanische und tribologische Eigenschaften wie optimierte Reibwerte für Montage und Demontage

- Optik, gerade bei sichtbaren Komponenten. Es wird zunehmend verlangt, dass diese Eigenschaften dauerhaft und auch unter Belastung (z. B. Vibrationen, Temperaturwechsel, Feuchte) eingehalten werden.

Für viele diese Herausforderungen im E-Motive Segment können SLCR Laser die Lösung sein.

© 2025 SLCR

Sie sind bereits in verschiedenen Aufgabenstellungen erfolgreich in der E-Motive-Fertigung im

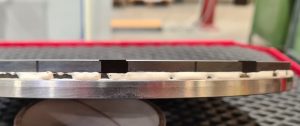

Einsatz: So werden die Oberflächen von Rotoren von Axialflussmaschinen von Kleberückständen (sog. Overspill) befreit und anschließend gereinigt. Der Overspill zeigt an, dass die Klebung zwischen zwei Bauteilen vollflächig durchgeführt wurde, darf jedoch im Betrieb des Motors nicht mehr vorhanden sein. SLCR Lasersysteme führen diese Aufgabe vollautomatisch in den Produktionslinien der Hersteller durch.

Auch bei der Entfernung von Harzen zur Fügevorbereitung kommen unseren Dual-LaserSysteme zum Einsatz (2 unterschiedliche Wellenlängen in einem System). Besonders geeignet ist die Laserreinigung zudem für Magnete, die berührungslos von Oxidationsschutzmitteln gereinigt werden, ohne dabei den Magnetismus zu beeinträchtigen.

Zusammengefasst sind Laser optimal geeignet, engste Toleranzen, Materialvielfalt, Funktionsintegration, Oberflächenschutz und Prozesssicherheit, also die maßgeblichen Herausforderungen in der Oberflächenbearbeitung von E-Motoren zu meistern.

„Es freut uns, mit unserer Technologie einen Beitrag zur Weiterentwicklung der modernen EMobilität zu leisten – insbesondere, da sie selbst zur Reduzierung des CO2-Fußabdrucks beiträgt“, resümiert Steffen Neuhaus.

Weitere Informationen: