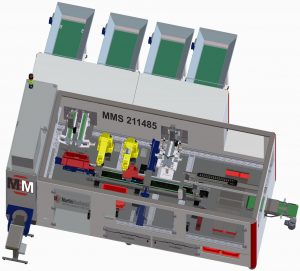

Eckschaniere für die Möbelindustrie montiert die neue Anlage MMS 211485

von MartinMechanic vollautomatisch.

Bild: MartinMechanic

Endmontage: Neue Anlage von MartinMechanic hilft der Branche beim Kostensparen / Der schlanke Fanuc braucht dafür wenig Platz

Angesichts eines zunehmenden Wettbewerbsdrucks muss sich auch die Möbelindustrie permanent mit der Frage nach mehr Rationalisierung auseinandersetzen. Der Sondermaschinenbauer MartinMechanic hat in acht Monaten die Anlage MMS 211485 für die Endmontage von Eckscharnieren entwickelt.

Dafür bedient sich die Anlage zweier Roboter der Marke Fanuc. Die Fertigung erfolgt jeweils paarweise. Der LR Mate 200 iD sorgt mit seinen sechs Achsen nicht nur für absolute Genauigkeit in der Produktionsabfolge, sondern erreicht auch eine sehr kurze Zykluszeit von gerade einmal fünf Sekunden. Das spart zusätzliche Produktionskosten. Da die eingesetzten Fanuc-Roboter mit kleinen und schlanken „Handgelenken“ ausgestattet sind, benötigen sie auch wenig verbauten Raum. Dadurch konnten die Ingenieure eine sehr kompakte Arbeitszelle realisieren, die von allen Seiten gut

zugänglich ist. Die Außenmaße der Anlage betragen lediglich drei mal sieben Meter.

Über ein Taktband werden zwei Werkstückträger im exakt gleichen Abstand der Montagezone zugeführt. Ein ausgeklügeltes Kamerasystem erkennt, um welche Bauteilvariante es sich handelt, damit das richtige Material aus den Zuführbunkern abgerufen wird. Denn die später vor Ort zu montierenden Schranktüren haben bündige und aufschlagende Fronten. Der erste Roboter greift mit seinem Vierfach-Greifer zwei Montageplatten aus der Bereitstellung auf und legt sie in den Werkstückträger ein. Danach greift er sich die Eckscharniere. Eines wird auf der Ober- und eines auf der Unterseite montiert. Anschließend werden die Schrauben für die Seiten- und die Tiefenverstellung bis zu ihrem Sollmaß automatisch eingedreht.

Aufgabe des Werkers ist, die vier Zuführbunker regelmäßig mit Montageplatten, Eckscharnieren sowie den Abdeckplatten für Scharniertopf und Schanierarm zu befüllen. Um unnötigen Lärm zu vermeiden, wurden die

Bunker mit Schallschutzhauben ausgestattet. Mithilfe von Druckluft werden die Schrauben aus einem Behälter, den der Werker ebenfalls regelmäßig befüllen muss, in die Zuführschläuche eingeschossen. Damit die Scharniere während des Einschraubens nicht zur Seite rutschen, arretiert der Roboter das Bauteil mit einem Niederhalter in seiner Sollposition.

Das Einschrauben geschieht über pneumatische Schraubeinheiten. Dazu werden die Schrauben zunächst vorsichtig eingedreht und dann mit der möglichen Höchsgeschwindigkeit geschraubt, bis sie ihre Sollposition

erreicht haben. An der zweiten Station werden jeweils zwei Abdeckkappen für den Scharniertopf und für den Scharnierarm zugeführt. Es gibt unterschiedliche Varianten, wobei die Außenkonturen der Abdeckkappen und auch ihre Farben variieren können.

Einschraubtiefe und Drehmoment werden automatisch über die Schraubeinheit überwacht. Die Prüfung der Kreuzschlitz-Stellung erfolgt mit einem Kamerasystem. Sollten Bauteile der Prüfung nicht standhalten,

werden sie als nicht in Ordnung deklariert und automatisch in die Schlechtteilebox geworfen. Dabei wird nach vier Kriterien unterschieden: Entweder wurden die Schrauben für die Seitenverstellung oder für die Tiefenverstellung nicht richtig eingedreht oder eine der beiden Abdeckkappen wurde nicht richtig eingelegt.

An der dritten Station entnimmt das Portal die richtig montierten Eckscharniere. Auf dem Transportband werden sie danach mit einem Vorschub von 100 Millimeter pro Sekunde abgelegt und der Verpackungsanlage zugeführt.

Die MMS 211485 wurde mit der Siemens-Steuerung S7-1500 ausgestattet. Am Touchpanel kann der Werker das entsprechende Programm auswählen. Das ausgeklügelte Kamerasystem, das lotrecht über die Teilezuführung

wacht, überprüft sogar, ob die zugeführten Teile mit der Programmauswahl übereinstimmen. Dafür stellt der Zuführtopf die zu montierenden Teile so bereit, dass sie immer exakt mit dem Kopf nach oben stehen.

Weitere Infos: www.MartinMechanic.com.