Kupfer Wärmetauscher Demoteil Quelle: EOS

Das in Krailling bei München angesiedelte, 1989 gegründete Unternehmen ist weltweit führender Anbieter für die pulverbasierte additive Fertigung von Kunststoffen und Metallen. In diesem Artikel soll es speziell um das breite Spektrum der Metallwerkstoffe gehen.

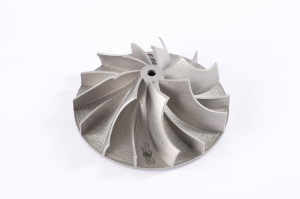

Die metallbasierte additive Fertigung umfasst diverse Technologien, wie z. B. Powder Bed Fusion (PBF) oder Metall-Binder-Jetting. Die unter dem Namen DMLS bekannte PBF-Technologie von EOS gilt heute im Metall 3D-Druck als Standard. Das Fertigungsverfahren kommt vor allem in anspruchsvollen Branchen wie Luft- und Raumfahrt, Automobil, Medizin, Werkzeug- und Turbomaschinenbau zum Einsatz, die eine einheitliche Bauteilqualität mit Eigenschaften ähnlich denen des konventionellen Guss- oder Schmiedeverfahrens verlangen.

Kupfer Brennkammer Quelle: EOS

Mehr als 25 Jahre DMLS Werkstoffkompetenz bei EOS

EOS vereint mehr als 25 Jahre Erfahrung in Material und Prozessdesign im Metallbereich. In Finnland konzentriert sich ein Team von EOS ausschließlich auf die Entwicklung, Qualifizierung und Qualitätssicherung von Metallwerkstoffen und -prozessen. Neben der breiten Palette an von EOS angebotenen Standard-Werkstoffen, können auch kundenspezifische Materialentwicklungen beauftragt werden – sei es für Werkstoffe mit einer speziellen Leistungsfähigkeit oder spezielle Legierungen. Auch hier leistet EOS Pionierarbeit.

Sascha Rudolph, Commercial Director Metal Materials bei EOS, ergänzt: „Unsere qualitätsgesicherte Werkstoff-Lieferkette gewährleistet die Einhaltung regulatorischer und werkstoffspezifischer Anforderungen, Chargenrückverfolgbarkeit und damit eine stets nachvollziehbare und durchgängige Lieferkette – von der Pulverherstellung bis zum Versand.“ Und er ergänzt: „Bei EOS geht die Entwicklung von Systemen, Werkstoffen, Prozessparametern, Software und Services schon immer Hand in Hand. Alle Elemente sind optimal aufeinander abgestimmt. Das Ergebnis: eine einheitliche, wiederholbar hohe Teilequalität bei wettbewerbsfähigen Stückkosten. Gerade im Serienumfeld ist diese Kombination von entscheidender Bedeutung.“

In der Regel wird die additive Fertigung mit den Maßstäben der konventionellen Fertigungswelt betrachtet. So möchten Industriekunden wissen, ob ein Pulverwerkstoff von EOS ihren Anforderungen entspricht und wie zuverlässig damit Bauteile hergestellt werden können.

EOS orientiert sich an international anerkannten, in der konventionellen Welt üblichen Normen und klassifiziert z.B. die technologische Reife aller seiner Werkstoffe und Prozesse über Technology Readiness Levels (TRL). Dieses Konzept wurde von der NASA entwickelt und ist in zahlreichen Industrien etabliert. Die Klassifizierung bietet nicht nur volle Transparenz hinsichtlich der Produktreifegrade, sondern auch vorhersagbare Ergebnisse und valide Kennwerte zu Bauteileigenschaften, Wiederholbarkeit und Zuverlässigkeit für jede einzelne Anwendung. Dies beschleunigt und erleichtert die Nutzung der additiven Fertigung für die Serie.

Zur einfachen Orientierung gliedert EOS seine Werkstoffe und Prozesse darüber hinaus in zwei Kategorien: PREMIUM- Produkte umfassen TRL 7 bis 9, bieten umfangreich validierte Daten und eine hohe Wiederholbarkeit und adressieren damit den Einsatz in der Serienproduktion. CORE-Produkte umfassen TRL 3 und 5. Sie sind ebenfalls erprobt und getestet, werden aber, da weniger ausgereift, nur mit Basisdaten geliefert. So werden neue Werkstoffe mit einem klaren Werteversprechen angeboten und sind noch besser mit konventionellen Produktionstechnologien vergleichbar.

Standard Demo Teil, Werkstoff EOS NickelAlloy

IN939, Quelle: EOS

Diverse Werkstoff-Familien – viele Anwendungsfelder

Aktuell bietet EOS für die additive Serienfertigung im industriellen Maßstab über 20 Metalllegierungen und mehr als 70 Prozessparameter für seine DMLS-Werkstoffe an.

Das EOS-Portfolio umfasst Aluminium-, Edelstahl-, Kobaltchrom-, nickelbasierte, Titan-, Werkzeugstahl-Legierungen, aber auch refraktive sowie Edelmetalle. Die kontinuierliche Weiterentwicklung der Werkstoffe erfolgt im engen Dialog mit Kunden, so etwa bei Kupferlegierungen. Für konstante Bauteileigenschaften des 3D-gedruckten Bauteils bietet EOS für alle Werkstoffe eine breite Palette validierter Prozesse mit einer optimalen Kombination von Parametern an (z. B. Laserleistung, Schichtdicke, etc.). Sie werden zudem mit einem Inspektionszertifikat (nach EN 10204, Typ 3.1) geliefert, das die Ergebnisse der umfangreichen Qualitätssicherungsprüfung des Pulvers selbst und der Prüfkörper, die auf einem EOS-System mit einem speziellen Prozess gefertigt wurden, zeigt.

Im Folgenden soll es vor allem um Nickel- und Kupferlegierungen, einen speziellen Werkzeugstahl und prozessoptimierte Aluminium- und Titanlegierungen gehen.

Die Eigenschaften von Nickellegierungen machen sie zu einem idealen Werkstoff für ein breites Anwendungsspektrum, z.B. für Gasturbinen sowohl in der Luft- und Raumfahrt als auch im Energie-Sektor, in der Prozessindustrie, in der Öl- und Gasindustrie oder im Schiffbau. Die Angebotspalette reicht von EOS NickelAlloy IN625, IN718, HX bis hin zu EOS NickelAlloy IN939.

Dieser neueste PREMIUM Werkstoff (TRL 7) wurde speziell für den Einsatz auf EOS M 290 Systemen entwickelt und zeichnet sich durch exzellente mechanische Eigenschaften aus. Daraus gefertigte Bauteile weisen eine hohe Zug-, Kriech- und Bruchfestigkeit sowie Ermüdungsfestigkeit auf – bei Temperaturen bis zu 850° (1560° F). Sie sind in besonderem Maße korrosions- und oxidationsbeständig, im gefertigten und wärmebehandelten Zustand Riss frei und beständig gegen Spannungsrissbildung. Typische Anwendungsfelder für damit additiv gefertigte Bauteile sind industrielle Gasturbinen (z.B. Schaufeln, Hitzeschilde), Mikroturbinen, Turbolader, Instrumentierungsteile sowie Bauteile für die Energiewirtschaft und die Prozessindustrie.

Die Pulverfamilie der Werkzeugstähle umfasst MS1-, 1.2709- und CX-Legierungen und ist aufgrund ihrer Materialeigenschaften ideal geeignet für eine Vielzahl von Werkzeuganwendungen. Der neue PREMIUM-Werkstoff EOS ToolSteel 1.2709 (TRL 7), validiert für EOS M 290 Systeme, ist ein ultrahochfester und martensitaushärtender Stahl für anspruchsvolle Gussanwendungen. Er zeichnet sich durch eine ausgezeichnete Ermüdungsfestigkeit und ebensolche mechanische Eigenschaften und eine verbesserte Polierbarkeit aus. Die Eigenschaften können über verschiedene Wärmebehandlungen nach dem 3D-Druck angepasst werden. Typische Anwendungen reichen vom Kunststoffspritzguss über Extrusionswerkzeuge, Heißpresswerkzeuge bis hin zu Druckgusswerkzeugen für Aluminium- und Zinklegierungen.

Die Familie der Kupferwerkstoffe umfasst Cu-, CuCrZr- und CuCP-Legierungen. EOS Copper Cu (TRL 3), ein hochreines Kupfer entwickelt für die Verarbeitung auf EOS M 290 Systemen, zeichnet sich durch eine gute elektrische und thermische Leitfähigkeit von mindestens 80 Prozent IACS¹ aus. Der Werkstoff eignet sich für eine Vielzahl von Anwendungen, darunter Wärmetauscher, elektronische Bauteile oder industriellen Anwendungen, die eine gute Leitfähigkeit voraussetzen.

EOS CopperAlloy CuCrZr (TRL 3), eine speziell für EOS M 400 Systeme konzipierte Kupferlegierung, entspricht in seiner chemischen Zusammensetzung C18150 und CW106C und kann mit einer Schichtstärke von 80 µm und bei 12 mm³/s hochproduktiv additiv verarbeitet werden. Diese Legierung zeichnet sich durch eine vorteilhafte Kombination von elektrischer und thermischer Leitfähigkeit und durch eine mäßige bis hohe Leitfähigkeit im wärmebehandelten Zustand mit guten mechanischen Eigenschaften aus. Typische Anwendungen sind Bauteile für Raketentriebwerke, Wärmetauscher und Induktionsspulen.

Das neueste Reinkupfer EOS Cupper CuCP (99,95% Reinheitsgehalt, TRL 3) für das von der EOS Schwesterfirma AMCM für kundenspezifische Bedürfnisse entwickelte EOS M 290 System mit 1 kW Laser wird mit einer Schichtstärke von 40 µm verarbeitet. Der Werkstoff hat eine ausgezeichnete Leitfähigkeit von bis zu 100 Prozent IACS¹ und eignet sich daher etwa für Komponenten für elektrische Motoren, Induktoren oder industrielle Anwendungen, die eine exzellente Leitfähigkeit voraussetzen.

Die drei neuen CORE-Produkte für AlSi10Mg, Ti64 Grade 5 und 23 mit bis zu 50 Prozent schnelleren Bauraten erhöhen die Produktivität dieser Werkstoffe für die Verarbeitung auf EOS M 290 Systeme erheblich. Dies führt zu noch wettbewerbsfähigeren Kosten pro Bauteil und eröffnet neue Anwendungen mit profitablen Business Cases. Auch das Werkstoffportfolio der EOS M 400-4 wurde um zwei neue und schnellere CORE-Prozesse für EOS Titanium Ti64 Grade 5 und EOS Titanium Ti64 Grade 23 erweitert.

Der neue 60µm Prozess für EOS Aluminium AlSi10Mg (TRL 3) wurde für EOS M 290 Systeme entwickelt. Der Werkstoff bietet eine hohe Produktivität, verbesserte Baubarkeit und ermöglicht eine Wärmebehandlung zur verbesserten Duktilität. Typische Anwendungen finden sich in allen Industriezweigen und bieten sich vor allem dort an, wo die Hauptanforderung Kosteneffizienz ist.

Die neuen 80µm-Prozesse der Legierungen EOS Titan Ti64 Grade 5 und Grade 23 für die Systeme EOS M 290 und EOS M 400-4 ermöglichen höhere Bauraten für niedrigere Kosten pro Bauteil. Beide Ti6AI4V-Legierungen sind Leichtmetalle, bieten hervorragende mechanische Eigenschaften, eine ausgezeichnete Korrosionsbeständigkeit und sind gleichzeitig hoch-fest. Die neuen Prozesse sind für eine schnellere Herstellung von Teilen mit ähnlichen Eigenschaften wie geschmiedetes Ti64 optimiert. Typische Anwendungen sind Komponenten für die Luft- und Raumfahrt, Medizin oder den Automobilbereich bis hin zu industriellen Anwendungen, bei denen eine Kombination aus geringem Gewicht und hoher Festigkeit erforderlich ist.

Fazit: Die Vielfalt der Werkstoffe für die additive Fertigung, insbesondere auch im Metallbereich, bietet ebenso vielfältige Anwendungsmöglichkeiten. Die EOS Werkstoffe sind qualitätsgesichert und unterliegen strengen Freigabekriterien, die sich aus internationalen Werkstoff- und Test-Normen ableiten. Mit den umfangreichen Prüfungen wird eine konstante Qualität sichergestellt. Die Vielfalt der mit diesen Werkstoffen bereits heute gefertigten – und für die Zukunft angedachten – hochkomplexen Kundenanwendungen in unterschiedlichsten Industrien zeigen dies eindrucksvoll.

¹ IACS = International Annealed Copper Standard

Weitere Informationen: www.eos.info/de