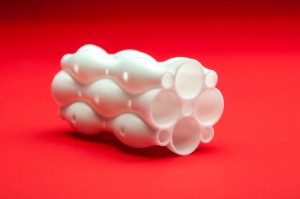

Aus CAD-Datensätzen lassen sich über additive Verfahren individuelle, komplexe

Mischerstrukturen aus Keramik werkzeugfrei realisieren.

Anspruchsvolle keramische Bauteile wurden bislang unter preisintensivem Werkzeugeinsatz spritzgegossen oder mit hohen Materialverlusten aus grünen, isostatisch gepressten Formkörpern gefertigt. Wissenschaftlern des Fraunhofer IKTS ist es nun gelungen hochfiligrane, individualisierte Keramikbauteile dank additiver Fertigung werkzeugfrei und schnell zu realisieren, welche erstmals auf der Hannover-Messe präsentiert werden.

Was bislang ausschließlich in der Kunststoff- und Metallindustrie möglich war, beherrschen Fraunhofer-Forscher nun auch für die Herstellung von komplizierten Geometrien aus langzeitstabiler, temperatur-, verschleiß- und korrosionsbeständiger Keramik.

Neue Designfreiheiten und ressourcenoptimierte Fertigung

Additive Verfahren ermöglichen die werkzeugfreie Fertigung. Allein aus CAD-Datensätzen werden Freiformflächen, Hinterschneidungen, innere Kanäle oder Hohlstrukturen mit optimalem Materialeinsatz schichtenweise zu einem angepassten Individualbauteil oder in Kleinserie für die Medizintechnik, Schmuckindustrie, Mikroreaktions- oder Gerätetechnik aufgebaut. »Für Keramikhersteller und -anwender öffnen sich völlig neue Möglichkeiten in der Konstruktion, Produktion und Anwendung von Hochleistungskeramik.«, so Dr. Tassilo Moritz. So können beispielsweise effizient patientenspezifische Implantate oder Komponenten mit inneren durchbrochenen Kanälen oder Störklappen mit einer verbesserten Mischungsgüte und -homogenität in Anlagen hergestellt werden.

Wissenschaftler am Fraunhofer IKTS beherrschen mehrere additive Formgebungsverfahren, beispielsweise die pulverbasierten Fertigungsrouten für den 3D-Pulverdruck oder das selektive Lasersintern. Darüber hinaus wird die lithografiebasierte Keramikfertigung (LCM) genutzt, wofür Suspensionen zum Einsatz kommen. Beim LCM ist das Keramikpulver in einem photopolymerisierbaren organischen Bindersystem homogen dispergiert.

Durch selektive Maskenbelichtung dieser Suspension entsteht der Keramik-Grünkörper entsprechend des CAD-Datenmodells, der in Wärmebehandlungsprozessen entbindert und dicht gesintert wird.

Durch die LCM-Technologie lassen sich extrem komplexe Keramikbauteile fertigen, deren mechanische Eigenschaften vergleichbar sind mit denen konventionell hergestellter Keramiken. Neben der optimalen Auslegung der Anlagentechnik zielen die Forschungsaktivitäten am IKTS auf die Entwicklung der angepassten Suspension mit den photo-sensitiven Komponenten sowie auf die optimale Wärmebehandlung der additiv gefertigten Grünkörper. Produktionszyklen lassen sich so beschleunigen und durch die Einsparungen an Werkzeug- und Materialkosten kostengünstiger gestalten.

Weitergehende Entwicklungen der Dresdner Fraunhofer-Forscher fokussieren auf die wirtschaftliche Fertigung von multifunktionellen Bauteilen aus Material- und Formenkombinationen. So könnten beispielsweise bald Keramikbauteile aus porösen, durchlässigen Komponenten mit dichten Mantelstrukturen gefügt werden.

Weitere Informationen: www.ikts.fraunhofer.de