© Fraunhofer ICT

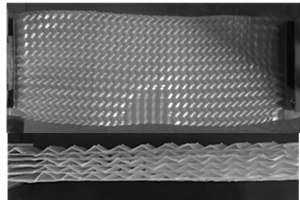

Oben: Die Steifigkeit und Formänderung kann durch die Strukturierung einer Folie lokal eingestellt werden. Unten: Die Stapelung verschieden hoher Folien erlaubt die Erzeugung eines programmierbaren Materials.

Programmierbare Materialien sind wahre Formwandler. Auf Knopfdruck ändern sie kontrolliert und reversibel ihre Eigenschaften und passen sich selbstständig an neue Gegebenheiten an. Einsatzbereiche sind beispielsweise bequemes Sitzen oder Matratzen, die das Wundliegen verhindern. Dabei verformt sich die Unterlage so, dass die Auflagefläche groß ist und sich der Druck auf die Körperteile dadurch verringert. Forscherinnen und Forscher des Fraunhofer Cluster of Excellence Programmierbare Materialien CPM entwickeln solche programmierbaren Materialien und bringen sie gemeinsam mit Industriepartnern zur Marktreife. Ziel ist es unter anderem, den Einsatz von Ressourcen zu reduzieren. Weiterlesen

![Abbildung 1: Ashby Diagramm der Konstruktionswerkstoffe adaptiert von [1]](https://werkstoffzeitschrift.de/wp-content/uploads/2023/02/Abbildung1-300x298.jpg)