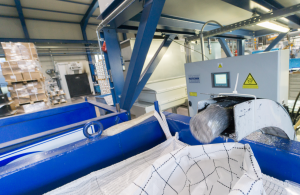

Rolle-zu-Rolle-Testanlage

© Foto Fraunhofer IPT

Graphen, Kohlenstoff in zweidimensionaler Struktur, wird seit seiner Entdeckung im Jahr 2004 als ein möglicher Werkstoff der Zukunft gehandelt: Sein geringes Gewicht, die extreme Festigkeit, vor allem aber seine hohe thermische und elektrische Leitfähigkeit wecken Hoffnungen, Graphen bald für vollkommen neue Geräte und Technologien einsetzen zu können. Einen ersten Schritt gehen jetzt die Forscher im EU-Forschungsprojekt »HEA2D«: Ihr Ziel ist es, das 2D-Nanomaterial von einer großflächigen Kupferfolie durch ein Rolle-zu-Rolle-Verfahren auf Kunststofffolien und -bauteile zu übertragen. Auf diese Weise soll eine Serienfertigung elektronischer und opto-elektronischer Komponenten auf Graphenbasis möglich werden. Weiterlesen