Timken Rail Service – Prozess der Lageraufarbeitung

Radsatzlager sind in Schienenfahrzeugen sicherheitskritische Bauteile, welche mit signifikanten Kosten für Validierung und Anschaffung verbunden sind. Die Verbesserung der Zuverlässigkeit und der Lebenszykluskosten (LZK) von Radsatzlagern ist daher eine Priorität für die Erstausrüster von Lagern, sowie für Fahrzeughersteller- und Betreiber.

Die Analyse der Lebenszykluskosten gibt Aufschluss über die über den ursprünglichen Kaufpreis hinausgehenden Kosten für Installation und Nutzung eines Produkts. Die Analyse berücksichtigt die laufende vorbeugende Instandhaltung (VI), die erforderlich ist, um einen sicheren und zuverlässigen Betrieb des Produkts zu gewährleisten. Dazu gehören die Arbeits- und Materialkosten für Installation, Inspektion und Reparatur sowie die Kosten für die für die Instandhaltung eingesetzten Spezialgeräte. Die Analyse berücksichtigt zudem die Kosten für Ersatzteile oder den Austausch des kompletten Produkts am Ende seiner Nutzungsdauer.

Ein weiterer wichtiger Bestandteil der Lebenszykluskostenanalyse ist die Bewertung der Produktzuverlässigkeit und die Vorhersage von Ausfallraten. Diese Analysen unterstützen die Zuverlässigkeits- und Verfügbarkeitsbewertung des Gesamtsystems und die Vorhersage von Instandhaltungskosten.

Lebenszykluskosten- und Zuverlässigkeitsanalysen für neue Projekte konzentrieren sich in der Regel darauf, das Auftreten systematischer Lagerausfälle zu minimieren. Die Problematik ist in diesem Fall, dass das reale Verhalten der Anwendung im Betrieb zum Zeitpunkt der Analyse nicht bekannt ist. Für eine zuverlässige Bewertung sollte die Analyse darum auch die Erfahrungswerte des Lagerbetriebs in ähnlichen Anwendungen in ähnlichen Regionen berücksichtigen.

Ein wichtiges Werkzeug für diesen Zweck ist eine Datenbank, die die Ergebnisse der routinemäßigen Lagerinspektion bei der Aufarbeitung erfasst. Die Analyse solcher Daten bietet einen Einblick in mögliche Ausschussgründe während der Aufarbeitung, die bei ähnlichen Lageranwendungen auftreten können, und gibt Hinweise, wo Ressourcen am besten eingesetzt werden können, um die Zuverlässigkeit des Gesamtsystems zu verbessern. Dies unterstützt langfristige Kostenoptimierungsprogramme für Fahrzeugbesitzer und Fahrzeugbetreiber. In mehr als 20 Jahren Betrieb hat Timken Rail Services UK eine Datenbank mit über 300.000 Lagerinspektionsergebnissen aufgebaut – und zusätzlich eine große Erfahrung und Expertise in Bezug auf Radsatzlageraufarbeitung. Dieser Artikel zeigt den Wert des Zugriffs auf solche Daten bei der Bewertung der Lebenszykluskosten.

2. Timken Werke zur Lageraufarbeitung

Wenn Radsatzlager das Ende des spezifizierten Instandhaltungsintervalls erreichen, sind einige Teile der Lager (wie z.B. die Dichtungen und das Fett) verschlissen und müssen ersetzt werden, während die Lagerringe und Wälzkörper noch eine beträchtliche Restlebensdauer haben können. Mit dem Ziel die Betriebslebensdauer dieser Bauteile zu optimieren, bietet die Firma Timken seit vielen Jahren den Service der Aufarbeitung von Radsatzlagern an. Diese besteht in der Regel aus Demontage, Reinigung, Inspektion und Wiedermontage. Während dieses Prozesses werden die Lagerkomponenten auf Schäden oder Verschleißzustände untersucht, die den weiteren Betrieb beeinträchtigen könnten. Beschädigte Teile werden – je nach Absprache mit dem Kunden – ersetzt oder repariert. Die Montage der Lager erfolgt nach dem gleichen Verfahren wie bei neuen Lagern mit neuen Dichtungen, Fett und gleicher Lagerluft. Aufgearbeitete Lager können für das gleiche Instandhaltungsintervall wie neue Lager in der gleichen Anwendung eingebaut und wieder in Betrieb genommen werden.

3. Zusammentragen von Daten bei der Lageraufarbeitung

Beispiele für typische Lagerschadenskategorien

Radsatzlage werden regelmäßig aufgearbeitet, um sicherzustellen, dass sie im optimalen Zustand sind. Während der Lageraufarbeitung besteht die Gelegenheit, Daten zu sammeln, um die Leistung einer Fahrzeuganwendung besser zu verstehen. Die Datenbank von Timken erfasst zunächst den Kundennamen, den Fahrzeugtyp, die Lagerposition am Fahrzeug und den Kilometerstand seit der letzten Überholung.

Darüber hinaus erfasst die Datenbank die eindeutige Seriennummer jedes Lagers, das Herstellungsdatum, den Lagertyp und die Teilenummer. Aus diesen Daten können Lagergröße, Dichtungstyp und Fettsorte ermittelt werden. Die Datenbank erfasst vor allem die Prüfergebnisse der Funktionsteile. Diese Daten werden gemäß einem vereinbarten Satz von Abnahmekriterien in Bezug auf mögliche Schadensarten gesammelt, wie sie in Abbildung 2 dargestellt sind.

Das Ergebnis der Inspektion wird unabhängig von der Schadensursache dokumentiert.

4. Nutzung von Daten aus der Aufarbeitung in der Lebenszykluskostenanalyse

Beispiel für Betrachtung von Kosten für vorbeugende Instandhaltung (VI) über gesamte Nutzungsdauer: Szenario 1 – Mit Nachschmierung im Betrieb

Timken hat in den letzten 20 Jahren Daten von mehr als 300.000 Lageraufarbeitungen gesammelt. Diese Daten decken den gesamten Bereich der von Timken für Bahnanwendungen gelieferten Radsatzlagergrößen von 100 mm bis zu 175 mm Bohrung ab. Die gesammelten Daten beinhalten alle Lagertypen, Dichtungstypen, Fettarten usw. und umfassen mehr als 100 verschiedene Lagerkonfigurationen.

Die Analyse dieser Datenbank kann einen wertvollen Einblick in die Leistung der Lager in einer Anwendung geben. Für Timken als Lagerhersteller unterstützen diese Daten LCC- (Lebenszykluskosten) und RAMS-Studien (Zuverlässigkeit, Verfügbarkeit, Instandhaltbarkeit und Sicherheit) für neue Anwendungen. Die Daten können auch verwendet werden, um die Auswirkungen von Änderungen auf die auf die Lebenszykluskosten in bestehende Anwendungen zu bewerten. Mit diesem Vorgehen lässt sich bestehendes Design optimieren, um zum Beispiel eine längere Lebensdauer oder geringere Wartungskosten zu erreichen.

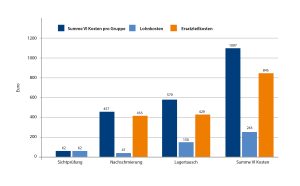

Abbildung 3 zeigt ein Beispiel dafür, wie diese Analyse verwendet werden kann, um die Auswirkungen verschiedener Szenarien der vorbeugenden Instandhaltung auf die Gesamtlebenszykluskosten zu bewerten. In dieser Anwendung haben wir die Lebenszykluskosten für ein Lager mit Nachschmierung im Betrieb mit den Kosten in derselben Anwendung ohne Nachschmierung im Betrieb verglichen. Die Ergebnisse zeigten, dass der Vorteil längerer Instandhaltungsintervalle und geringeren Ausschussraten bei der Aufarbeitung in Szenario 1 durch die zusätzlichen Arbeits- und Materialkosten für die Nachschmierung bei weitem aufgewogen wird. Die Gesamtkosten in Szenario 2 waren trotz der zusätzlichen Kosten für den häufigeren Lageraustausch (und die Aufarbeitung) geringer.

5. Identifikation von Trends im Lagerbetrieb

Beispiel für Daten aus der Timken-Lageraufarbeitungsdatenbank

Zusätzlich zur Unterstützung der LCC- und RAMS-Analysen für neue Anwendungen kann die Datenbank Fahrzeugbetreibern helfen, Trends in der Lagerleistung für eine gegebene Lagerpopulation zu identifizieren. Die Analyse kann Schadensarten und Ausschussquote umfassen, jeweils sortiert nach beispielsweise Laufleistung seit letzter Überholung, Gesamtkilometerstand, Anzahl der Überholungen oder Gesamtlageralter.

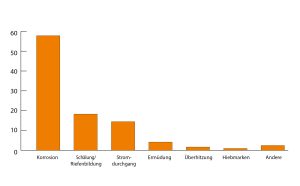

Abbildung 4 zeigt ein Anwendungsbeispiel, bei dem der Lagerbetreiber das Aufarbeitungsintervall auf mehr als 1.000.000 km erhöht hatte. Dies führte dazu, dass durchschnittlich 55 % der Lager bei der Aufarbeitung auf Grund von Beschädigungen aussortiert werden mussten. Eine detaillierte Analyse der Inspektionsergebnisse ergab, dass ein Großteil dieses Ausschusses (fast 60 %) auf Wassereintrag und Korrosion zurückzuführen war.

Auf Basis der Ergebnisse wurde ein Änderungskatalog entwickelt, einschließlich einer verbesserten Abdichtung von Radsatz und Lager. Zudem wurde ein anderes Schmierfett mit verbesserten Lebensdauer- und Korrosionsschutzeigenschaften ausgewählt. Nach einem erfolgreichen Feldversuch wurden die Änderungen in der gesamten Flotte implementiert, wodurch der Betreiber das Aufarbeitungsintervall auf 1.200.000 km verlängern konnte. Darüber hinaus konnte eine deutliche Reduzierung der Ausschussquote bei der Überholung erreicht werden. In den letzten fünf Jahren lag die Gesamtausschussquote bei 20 %.

6. Zusammenfassung

Die Firma Timken verfügt über jahrzehntelange Erfahrung bei der Aufarbeitung von Radsatzlagern. Die Nutzung dieser Erfahrung führt zu zuverlässigen Lebenszykluskostenbewertungen und zu Lagern, die optimal auf minimale Lebenszykluskosten ausgelegt sind.

Mit diesen Informationen kann Timken auch Lagerbetreibern dabei helfen, Möglichkeiten zur Verbesserung der Wartungs- und Betriebspraktiken zu identifizieren und Projekte zur Verlängerung der Lagerüberholungsintervalle unterstützen. Im Ergebnis führt dies beim Lagerbetreiber zu einer erheblichen Senkung der Lebenszykluskosten.

Autoren:

David Aindow, Senior Application Engineer, Timken Rail Services, UK, Io Centre Unit 5 Barn Way, Northampton, NN5 7UW, UK.

David Aindow, Senior Application Engineer, Timken Rail Services, UK, Io Centre Unit 5 Barn Way, Northampton, NN5 7UW, UK.

David Aindow graduated from The University of Liverpool (UK) with a Bachelor of Engineering in mechanical engineering. He has worked for The Timken Company for more than 30 years and has over 25 years’ experience in application engineering for rail journal bearings.

Philipp Theilmann, Senior Application Engineer, Timken Gmbh, 38-40 Reisholzer Werftstrasse, Düsseldorf, 40589, Germany

Philipp Theilmann, Senior Application Engineer, Timken Gmbh, 38-40 Reisholzer Werftstrasse, Düsseldorf, 40589, Germany

Philipp Theilmann graduated from RWTH Aachen University with a diploma in mechanical engineering. He has been with The Timken Company for eight years with a focus on application engineering for rail journal and transmission bearings.

Weitere Informationen: