© Noppel Maschinenbau GmbH

Gemäß ihrem Firmen-Leitbild hat die apra-gerätebau GmbH in Verantwortung für Mitarbeiter, Umwelt und Produkt-Qualität in eine flexible, nachhaltige Vorbehandlungsanlage investiert und nicht, wie sonst üblich, nur theoretische Alibi-Nachrüst-Möglichkeiten für Hybrid-Beheizungen, Energie- und Ressourcen-Effizienz vorgesehen.

Daten zur Anlage:

Werkstücke Elektronik- Sonder- und Schaltschrankgehäuse

Materialien Stahl, verzinktes Stahlblech, Alublech

Werkstück-Abmessungen: max.: 2.500 x 1.000 x 1.500 mm

Nutzlast: 150 kg/Transportwagen

Anlagen-Durchsatz 10-12 Gehänge/Stunde – 1.500-1.800 kg/h

Die Verfahrensbereiche

© Noppel Maschinenbau GmbH

• Auf/Abgabebereich

• ECOplus-4-Kammer-Vorbehandlungsanlage

• Abtropf-/Abblas-Station

• ECOplus-Haftwassertrockner (DUO-Voll-Hybridlösung)

• Maskieren-Bereich mit Bypass-Strecke

• Automatik-/Hand-Pulverbeschichtungstechnik mit Pulver-Rückgewinnung

• Hand-Pulverbeschichtungstechnik für Pulver-Verlust-Betrieb

• ECOplus-Pulvereinbrennofen mit Angelier-Zone (DUO-Voll-Hybridlösung)

• ECOplus-WRG-Zone

• Power- and Free-Fördertechnik

Gesamtgröße der Anlage 36 x 19,6 m zzgl. Logistikbereich

Das Unternehmen apra-gerätebau GmbH

Die apra-gruppe ist ein Familienunternehmen mit 440 Mitarbeitern an sechs Standorten.

Am Standort Neukirchen werden von der apra-gerätebau GmbH individuelle Schaltschrank- und Sonder-Gehäusetypen kundenspezifisch designend, konstruiert, gefertigt und auch pulverbeschichtet.

Die Historie

Aufgrund der stetig wachsenden Anforderungen in Bezug auf Wirtschaftlichkeit, Qualität und Energieeffizienz hat man sich bei apra-gerätebau GmbH immer wieder mit der Optimierung der hauseigenen Pulverbeschichtungstechnik beschäftigt und die am Markt angebotenen, anlagen-technischen Möglichkeiten geprüft.

Im Jahr 2022 wurden die Planungen für die Beschaffung einer neuen, innovativen, flexiblen und energetisch optimalen Vorbehandlungs- und Pulverbeschichtungsanlage konkreter.

Auf Basis des erstellten Anforderungs-Profils wurden intensive Gespräche mit Herstellern von Vorbehandlungs- und Pulverbeschichtungsanlagen geführt.

Das innovativste Gesamtkonzept, das maßgeschneiderte Layout, die kompetente, wegweisende und kundenorientierte Beratung sowie die zahlreichen und überzeugenden Referenzen, haben letztendlich den Ausschlag gegeben den Auftrag an Fa. Noppel aus Sinsheim zu erteilen, so Betriebsleiter Benjamin Eilenberger.

Der Gemeinsame Weg

In enger Zusammenarbeit mit Fa. apra gerätebau GmbH, Fa. Goldbeck, als General-Unternehmer sowie den Fach-Gewerken des Hallen-Neubaus, dem Vorbehandlungs-Chemie-Lieferanten Fa. Haug Chemie GmbH und Fa. Wagner, dem Pulverbeschichtungstechnik-Lieferanten, entstand, eingebettet in den modernen Hallen-Neubau, das neue Vorbe-handlungs- und Pulverbeschichtungszentrum.

Das Planungsteam von Benjamin Eilenberger, Betriebsleiter von Fa. apra gerätebau GmbH, seinem beratenden Vorgänger Andreas Meyer und Kollegen der Fach-Abteilung organisierten den ständigen Austausch und Abgleich zwischen allen Projektbeteiligten (Betreiber, Gebäude- und Versorgungstechnik, Vorbehandlungs-Chemie, Pulver-Applikationstechnik und viele mehr) bereits im Planungsprozess und auch während der Realisierung.

So konnten alle Aspekte der einzelnen Gewerke berücksichtigt werden und in Summe ein optimales Gesamtsystem aus Bediener, Anlagentechnik und Medien-Versorgung geschaffen werden in dem die vorgelagerte und anlageninterne Prozesse flexibel in den geplanten Produktions-Ablauf integriert sind.

Start in eine effektive, flexible und nachhaltige Zukunft

Mit dem bereits mit Vorbehandlung und Pulverbeschichtung von Werkstücken vertrauten Personal war die Einarbeitung einfach und es konnte nach kurzem Probebetrieb sehr schnell der Produktionsbetrieb gestartet werden.

Prozess-Beschreibung

Power-&Free-Fördertechnik

© Noppel Maschinenbau GmbH

Die installierte Power & Free Fördertechnik verbindet die einzelnen Prozessschritte und bietet, durch den Schienen-Verlauf mit entsprechenden Stoppstellen, Weichen und Bypass-Strecken entsprechend bedarfsgerechte, alternative Prozess-Abläufe.

So können Werkstücke z.B. optional maskiert bzw. nicht maskiert werden um anschließend manuell oder automatisch beschichtet zu werden.

Aufgabe-Bereich

An den Aufgabe-Positionen der Fördertechnik werden die Transportwagen mit den Werkstücken beschickt.

Über ein Touchpanel erfolgt die Eingabe der notwendigen Prozess-Informationen für die an dem Transportwagen angehängten Werkstücke. Mit diesen Parametern werden Fahrweg, Prozess-Schritte und Prozess-Zeiten definiert und der Transportwagen für den Weiter-transport freigegeben.

Vorbehandlungsanlage

Erste Station ist die Vorbehandlungsanlage, die als ECOplus-4-Kammer-Takt-Anlage mit insgesamt 7 Vorbehandlungs-Schritten ausgelegt ist.

Mit den möglichen 7 Vorbehandlungs-Schritten bietet die Vorbehandlungsanlage die Flexibilität aus den verschiedenen vorgeschlagenen Verfahrens-Abläufen der Vorbehandlungs-Chemie-Lieferanten frei auszuwählen und auch später, bei Bedarf, das Vorbehandlungs-Verfahren auch ändern zu können.

So wurde mit der bereits früher verwendeten Fe-Phosphatierung als Vorbehandlung die Produktion gestartet, wobei durch die ECOplus-Ausführung mit den zusätzlichen Spülschritten ein deutlich besseres Spülergebnis mit geringerem Frischwasser-Bedarf und Schmutzwasser-Anfall realisiert wird.

Bei Bedarf besteht die Möglichkeit, den Vorbehandlungs-Prozess so zu verändern, dass die Werkstücke mit einer Multi-Metall-Passivierung behandelt werden, um so die Qualität bzgl. Haftung und Korrosionsschutz zu verbessern.

Weitere Pluspunkte der ECOplus-Ausführung sind u.a. :

• Anpassung der Beheizung an die speziellen Heizungs-Parameter des kundenseitig installierten BHKW´s

• vollflächige Wärme-Isolierung aller Vorbehandlungskammern

• Wärme-Rückgewinnung aus der Abluft der Vorbehandlungsanlage

• Frequenz-Umrichter zur energie-effizienten Leistungs-Steuerung der Sprühpumpen und des Abluft-Ventilators

• Ölabscheider zur Qualitäts-Verbesserung und Standzeit-Verlängerung der Entfettung

• mehrstufige Kaskaden-Spültechnik zur Reduzierung des Frischwasser-Bedarfs und Schmutzwasser-Anfalls

• pH-/Leitwert-Mess- und Dosiertechnik für einen Bedarfs-gerechten Verbrauch von Vorbehandlungs-Chemie und Frisch-VE-Wasser.

Abtropf-/Abblas-Platz

Direkt im Anschluss an die Vorbehandlungsanlage ist der Abtropf-/Abblas-Platz angeordnet.

In diesem Bereich können bei Bedarf schöpfende Stellen und Bohrungen ausgeblasen oder abgesaugt werden.

Frisch- und Schmutzwassertechnik

Das für die Vorbehandlungsanlage erforderliche VE-Wasser wird mit einer Enthärtungs- und Umkehrosmose-Anlage erzeugt, in einem VE-Wasser-Pufferbehälter bevorratet und mit einer VE-Wasser-Pumpstation der zur Verfügung gestellt.

Mit einer zusätzlichen Behandlungs-Einheit wird eine Bakterienbildung im Pufferbehälter vermieden.

Das anfallende Schmutzwasser wird in einem Pufferbehälter gesammelt und bei entsprechendem Füllstand von einem Entsorgungs-Unternehmen abgeholt.

Aufgrund der Erfahrungen mit der Bestands-Vorbehandlungsanlage und mit den zusätzlichen ECOplus-Maßnahmen an der neuen Anlage wird davon ausgegangen, dass es noch einige

Jahre wirtschaftlicher ist, das anfallende Schmutzwasser extern entsorgen zu lassen.

Für den Fall, dass mit der Zeit die Entsorgungskosten so teuer werden, dass eine eigene Schmutzwasserbehandlungstechnik wirtschaftlich wird, kann entweder eine Abwasserfreie Verdampfer-Anlage oder auch eine kleine Chemisch-Physikalische Schmutzwasser-Behandlungs-Anlage nachgerüstet werden. Der notwendige Platzbedarf wurde bei der Layoutplanung bereits berücksichtigt.

DUO-Voll-Hybrid – Haftwassertrockner

© Noppel Maschinenbau GmbH

Nach der Vorbehandlung werden die Oberflächen der Werkstücke im Haftwassertrockner wieder getrocknet.

Für die Beheizung der Umluft wurde ein DUO-Voll-Hybrid-System vorgesehen, d.h. die Beheizung kann bis zu 100% elektrisch oder mit direkter Gas-Beheizung bzw. in jedem anteiligen Verhältnis erfolgen.

Damit kann z.B. überschüssiger, eigen-erzeugter PV-/BHKW-Strom zur Beheizung mit verwendet werden, was die Betriebskosten entsprechend reduziert.

Weitere Pluspunkte der ECOplus-Ausführung sind u.a. :

• mehr Stellplätze/längere Verweilzeit zur Reduzierung der Trocknungs-Temperatur

• ISOplus-Gehäuse-Isolierung

• Blocktrockner-Ausführung mit dem Pulvereinbrennofen

• Abwärme-Nutzung – Abgas-Pulvereinbrennofen

• Abwärme-Nutzung – Abluft Haftwassertrockner

Maskier-Bereich

Viele der Werkstücke müssen vor der Pulverbeschichtung maskiert werden.

Die Transportwagen mit diesen Werkstücken werden nach dem Haftwassertrockner über eine Weiche im Fördersystem automatisch in eine Bypass-Strecke umgeleitet.

Dort erfolgt die direkte Maskierung der am Transportwagen hängenden Werkstücke bzw. die Abnahme der Werkstücke zur Maskierung an den speziellen Maskier-Arbeitsplätzen.

Nach der Maskierung werden die Werkstücke zum Pulverbeschichtungs-Bereich weitertransportiert.

Pulverbeschichtungs-Bereich

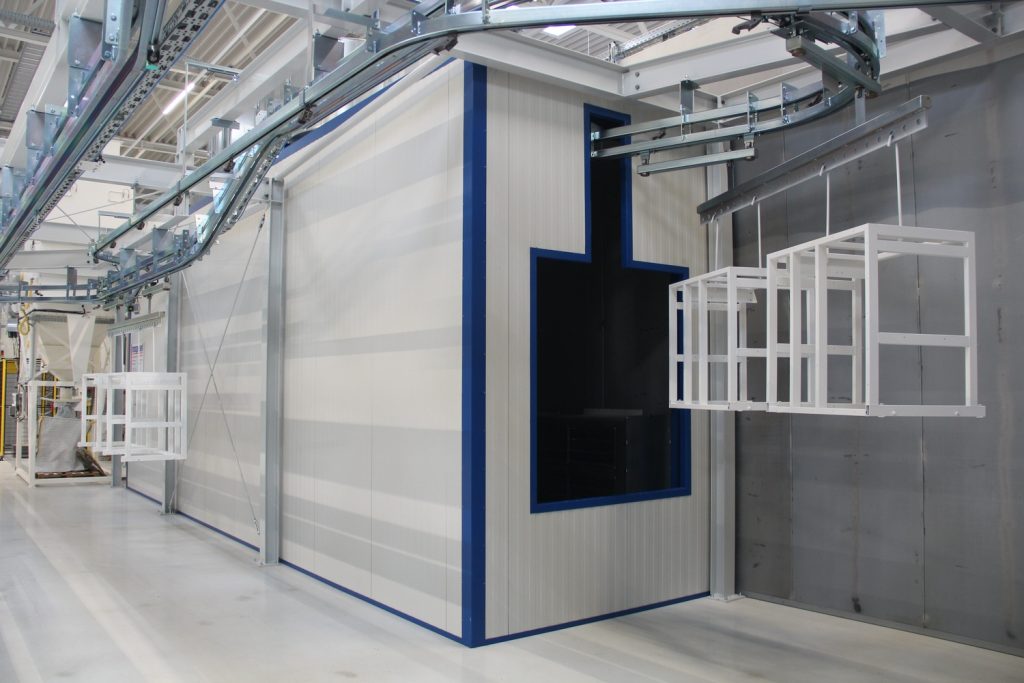

Zur produktbezogenen Pulverbeschichtung der Werkstücke stehen 2 Pulverbeschichtungskabine mit entsprechender Pulverbeschichtungstechnik zur Verfügung.

Es ist eine Schnell-Farbwechsel-Kunststoffkabine der Fa. Wagner für den Automatikbetrieb mit Overspray-Rückgewinnung vorgesehen, ausgestattet mit Werkstück-Erkennung, 2 Hubeinheiten, Automatik- und Hand-pistolen sowie einem Pulverzentrum zur Pulverlack-Versorgung.

Für die manuelle Beschichtung von Sonderfarben von Kleinst-Serien, Einzelteile und Muster ist eine geschlossene Kabine mit Schiebetüren vorhanden.

DUO-Voll-Hybrid – Pulvereinbrennofen

© Noppel Maschinenbau GmbH

Nach der Pulverbeschichtung erfolgt die Vernetzung und Einbrennen des Pulverlackes auf den Werkstück-Oberflächen.

Auch im Pulvereinbrennofen wurde für die Beheizung der Umluft ein DUO-Voll-Hybrid-System vorgesehen, d.h. die Beheizung kann bis zu 100% elektrisch oder mit indirekter Gas-Beheizung bzw. in jedem anteiligen Verhältnis erfolgen.

Damit kann z.B. überschüssiger, eigen-erzeugter PV-/BHKW-Strom zur Beheizung mit verwendet werden, was die Betriebskosten entsprechend reduziert.

Weitere Pluspunkte der ECOplus-Ausführung sind u.a. :

• mehr Stellplätze/längere Verweilzeit zur Reduzierung der Einbrenn-Temperatur

• ISOplus-Gehäuse-Isolierung

• Blocktrockner-Ausführung mit dem Haftwassertrockner

• Abwärme-Nutzung – Abgas-Pulvereinbrennofens

Wärme-Rückgewinnungs-Zone

Das Abkühlen der Werkstücke nach dem Pulvereinbrennofen erfolgt in einer Wärme-Rückge-winnungs-Zone.

Mit einem Umluftsystem werden die Werkstücke gekühlt und die Abwärme mit einem Wärmetauscher an den Heizkreislauf der Vorbehandlung abgegeben.

Dadurch wird die Abwärme genutzt , die Werkstücke abgekühlt und eine unnötige Raum-Aufheizung, insbesondere im Sommer, deutlich reduziert.

Abnahme-Bereich

Im Abnahme-Bereich werden die Werkstücke von den Transportwagen abgenommen und nach der Kontrolle der pulverbeschichteten Oberflächen in entsprechende Transport-Gestelle gepackt.

Die Transportwagen stehen danach für eine Neubestückung mit Werkstücken zur Verfügung.

Betriebserfahrungen

Schon nach kurzer Betriebszeit der neuen Anlage bestätigt sich für Betriebsleiter Benjamin Eilenberger, dass durch die intensive, gemeinsame Planungsphase optimal gelungen ist, mit der neuen Vorbehandlungs- und Pulverbeschichtungsanlage von Fa. Noppel zum richtigen Zeitpunkt ihre Beschichtungs-Kapazitäten flexibel, effektiv und nachhaltig zu steigern und die Beschichtungs-Qualität zu verbessern.

Durch die einzelnen Maßnahmen der verschiedenen Noppel-ECOplus-Module werden, wie geplant, im laufenden Betrieb die Betriebskosten für Strom, Gas, Frischwasser-Bedarf und Schmutzwasser-Anfall deutlich reduziert.

Weitere Informationen: