Stammform für das Umformen und Hinterspritzen von Organoblechen mit variothermer Verfahrenstechnik

Um Interessenten schnell, unkompliziert und kostengünstig bei der Entwicklung von thermoplastischen Leichtbauteilen mit Organoblechen zu unterstützen, hat ein Team von Leichtbauspezialisten eigens eine hoch flexible Stammform entwickelt. Lediglich die formgebende Kavität ist für die Herstellung von Prototypen- oder Vorserienteilen aufzubauen.

Leichtbau mit Organoblechen ist ungebrochen ein wichtiges Thema, wenn es um besonders leichte und stabile Bauteile geht. Allerdings nähern sich viele potentielle Anwender – insbesondere aus Branchen außerhalb des Automobilsektors – nur zögerlich dem Thema. Als Gründe für diese Zurückhaltung nennt die Engineering-Gesellschaft GK Concept GmbH, Dresden, die vielfach zu kurzen Entwicklungszeiten in Verbindung mit zu kleinen Budgets sowie Unsicherheiten aufgrund der oftmals fehlenden spezifischen Kenntnisse. Als Resultat dieser Konstellation werden mögliche Entwicklungsprojekte oft erst gar nicht in Angriff genommen.

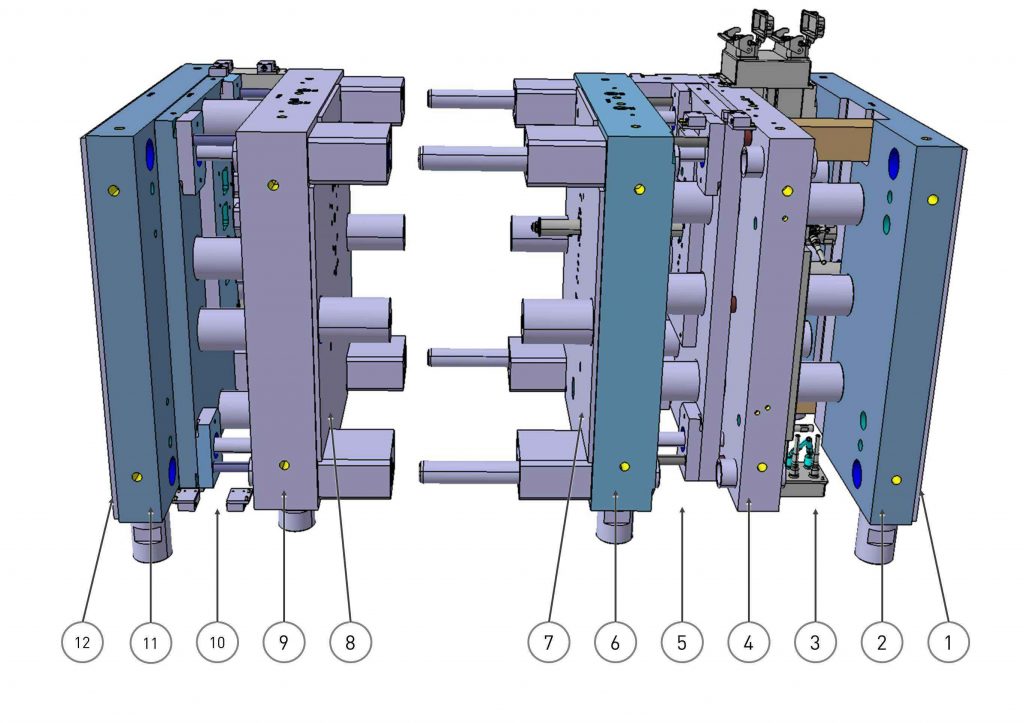

Die Stammform kann wahlweise mit einem 1fach- oder 4fach-Heißkanal mit hydraulischem Nadelverschluss-System ausgestattet werden. Der Aufbau der Stammform (von der festen zur beweglichen Seite) im Einzelnen: Isolierplatte (1), Werkzeug-Aufspannplatte (2), Heißkanal (3, im Bild 1fach), Zwischenplatte (4), Auswerferpaket feste Seite, hydraulisch betätigt (5), Formplatte feste Seite (6), Isolierplatten zur thermischen Entkopplung (7, 8), Formplatte bewegliche Seite (9), Auswerferpaket mechanisch betätigt (10), Werkzeug-Aufspannplatte (11), Isolierplatte (12) – Bild: GK Concept

Vor diesem Hintergrund entstand die Idee, eine geeignete Stammform zu entwickeln. Das Projektteam mit Experten von der Georg Kaufmann Formenbau AG, Busslingen/Schweiz, der GK Concept GmbH, Dresden, sowie dem Heißkanalspezialisten HRSflow, San Polo di Piave/Italien, verfügt bezüglich Leichtbau mit Organoblechen über eine gewaltige Expertise, die – nicht nur, aber insbesondere – den Newcomern auf diesem Gebiet zur Verfügung stehen soll.

Konzipiert und gebaut wurde schließlich eine Stammform, die wahlweise mit einem 1fach- oder einem 4fach Heißkanal mit hydraulischem Nadelverschluss-System ausgestattet werden kann. Beide Werkzeughälften sind mit Auswerfern bestückt, um für die unterschiedlichsten Geometrien gewappnet zu sein. Grund dafür ist, dass es sich bei mit Organoblechen verstärkten Bauteilen vielfach um Strukturbauteile handelt, die je nach Konzept auf der Düsenseite oder auf der gegenüberliegenden Seite mit Verstärkungsrippen versehen sein können. Bei einer Größe der Stammform von 700 x 700 x 1200mm sind Bauteilgeometrien mit Außenabmessungen bis zu 400 x 400mm realistisch.

Das eingesetzte Heißkanalsystem zeichnet sich durch eine genaue Temperaturführung aus, was die Verarbeitung technischer Polymere mit einem engen Verarbeitungsfenster zulässt. Der Verschleißschutz von Düsenkopf und Nadel ist für glasfaserverstärkte Kunststoffe mit einem Glasanteil von bis zu 30% ausgelegt. Somit lässt sich mit dem Werkzeug auch PA66 GF30 im Temperaturbereich von etwa 280 bis 310°C verarbeiten. Die Werkzeug- Heißkanalkombination eignet sich ebenso für die Herstellung von Leichtbauteilen mit einer Matrix aus PP oder PP GF30.

Die Heißkanaldüsen sind mit konischen Nadelspitzen ausgestattet, was einerseits den Verschleiß bei der Verarbeitung von stark abrasiven, glasgefüllten Materialien minimiert und zudem zu einer besseren Abrissqualität beiträgt.

In der 4fach-Ausführung eignen sich die eingesetzten Heißkanaldüsen von HRSflow für durchschnittliche Schussgewichte von bis zu 1000g; die 1fach-Version ist für Schussgewichte von 200 bis 500g konzipiert.

Auf der Verteilerseite ist das Heißkanalsystem so isoliert, dass nur wenig Wärme an das Werkzeug abgegeben wird. Zusätzlich sind beide Formhälften mit jeweils zwei Isolierplatten versehen, um die Formeinsätze thermisch vom Stammformunterbau zu entkoppeln.

Die Stammform ist überdies für eine variotherme Temperaturführung ausgelegt, um auch dieses Verfahren mit der Verarbeitung von Organoblechen zu kombinieren. Eine variotherme Temperaturführung ist insbesondere dann interessant, wenn etwa bei Strukturteilen dünne Verstärkungsrippen mit langen Fließwegen angespritzt werden sollen. Das Verfahren kommt auch infrage, um die Abbildungsgenauigkeit selbst sehr feiner Oberflächengestaltungen sicherzustellen.

Bei der Georg Kaufmann Formenbau AG ergänzt die Stammform optimal das bereits vorhandene Leichtbau-Prozessequipment. So stehen im Busslinger Technikum eine vollautomatisierte Fertigungszelle, ein 6-Achs-Roboter mit Greifer sowie verschiedene Infrarot-Heizstationen zur Verfügung, mit denen sich Organobleche anwendungsspezifisch oberhalb, neben oder innerhalb des Werkzeugs aufheizen lassen.

Insgesamt verkürzt der Einsatz einer Stammform für die Herstellung von thermoplastischen Leichtbauteilen mit Organoblechen die Entwicklungszeit bis zu den ersten Prototypteilen erheblich. Für ein Projekt sind lediglich die formgebenden Kavitäten neu herzustellen sowie die jeweilige Auswerferplatte anzupassen. Besonders bei Bauteilen in linker und rechter Ausführung zahlt sich diese Ersparnis gleich mehrfach aus.

Weitere Informationen: www.gkconcept.de