In der Herstellung von elektronischen Komponenten und Produkten spielt die Lasertechnik eine immer größere Rolle. So werden heute in der Fertigung von Smartphones mehr als 20 verschiedene Laserprozesse eingesetzt, z.B. zum Strukturieren dünner Schichten, zum Herstellen dreidimensionaler Leiterstrukturen auf Kunststoffkörpern und zum Schneiden von Glas und Leiterplatten. Dabei kommen vermehrt Kurzpuls- und Ultrakurzpuls-Laser zum Einsatz. Ein Fokus des Verbundprojekts „Industrietaugliche (U)KP-Laserquellen und systemweite Produktivitätssteigerungen für hochdynamische Bohr- und Schneidanwendungen“ (InBUS) liegt auf der Erhöhung von Effizienz, verfügbarer Ausgangsleistung und Flexibilität solcher Strahlquellen.

Neue Laserstrahlquellen stellen nur einen Teil der notwendigen Prozesstechnik dar – die fertigende Industrie fordert produktive und effiziente Gesamtsysteme. Um konkurrenzfähig zu bleiben und neue Anwendungen zu erschließen, muss die Leistungsfähigkeit der Lasersysteme immer weiter verbessert werden. Zwei Fragen stellen sich in Verbindung mit der Weiterentwicklung von Strahlquellen:

1. Wie wird der Laserstrahl effizient bis zum Werkstück geführt?

2. Wie kann der Laserstrahl produktiv über das Werkstück bewegt werden?

Weiterentwicklungen von Strahlquellen mit Fokus auf bestimmte Anwendungen erfordern daher parallel die Entwicklung von Strahlführung und Strahlablenkung. Dies steigert die Akzeptanz der Lasertechnik in der Produktion und öffnet neue Wege zu günstigeren Produkten mit neuartigen Funktionen.

Im Rahmen des Förderprojektes InBUS werden Antworten auf diese beiden Fragen in Form von systemtechnischen Lösungen für ausgewählte Anwendungen entwickelt. Der Fokus liegt dabei auf der Strukturierung elektronischer Komponenten, insbesondere auf dem Bohren und Schneiden von Leiterplatten.

Ziel des Projekts ist eine hocheffiziente, an spezifische Anwendungen angepasste Systemtechnik durch eine Neuentwicklung der wichtigsten Einzelkomponenten. LPKF entwickelt Strahlquellen auf Basis neuartiger Konzepte zur Erhöhung von Energieeffizienz und Flexibilität. Zwei verschiedene Strahlquellen werden für die Demonstration in einer Pilotanwendung eingesetzt.

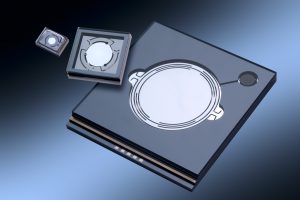

Hermetisch verkapselte 2D-MEMS-Scanner als Bestandteil des InBus-Projekts. (Quelle: Fraunhofer ISIT)

Als Lösung für die anwendungsspezifische Strahlführung kommt eine Kombination aus herkömmlicher und neuartiger Scantechnik zum Einsatz. Qubig entwickelt dafür elektrooptische Deflektoren (EOD) weiter, das Fraunhofer ISIT arbeitet an mikro-elektromechanischen Spiegeln (MEMS, s. Bild 2). Für die effiziente Strahlführung entwickelt Photonic Tools ihre Fasertechnologie weiter. Im Zusammenspiel dieser Technologien können auch große Substrate mit hohem Durchsatz bearbeitet werden.

Als assoziierter Partner wird Continental die entwickelten Scannerlösungen testen und evaluieren.

Projektpartner sind:

LPKF Laser & Electronics AG (Projektleitung / www.lpkf.com)

PT Photonic Tools GmbH (www.photonic-tools.de)

Qubig GmbH (www.qubig.com)

Fraunhofer-Institut für Siliziumtechnologie ISIT (www.isit.fraunhofer.de)

Continental Automotive GmbH (www.continental-corporation.com)