Informatiker der Saar-Uni ermöglichen es Nutzern von 3-D-Druckern, Objekte individuell anzupassen, nachdem sie gedruck worden sind.

Durch den 3-D-Druck sind alle erdenklichen Varianten schichtweise aufgebauter, dreidimensionaler Objekte möglich. Das erfreut Industrie und private Anwender. Hochrechnungen für das Jahr 2025 kommen sogar auf ein Marktpotenzial von rund 50 Milliarden US-Dollar an Wertschöpfung. Will man jedoch das gedruckte Werkstück ändern, ist die Gestaltungsfreiheit dahin. Informatiker an der Universität des Saarlandes bauen daher an vorab definierten Stellen neu entwickelte Elemente in das 3-D-Objekt ein, mit deren Hilfe es sich auch noch nach dem Druck verändern lässt. Ihr neues Verfahren präsentieren sie auf der Computermesse Cebit in Hannover vom 20. bis 24. März (Halle 6, Stand E28).

„Nach dem Druck ist das 3-D-Objekt statisch. Man kann es nicht verändern und schon gar nicht auf die eigenen Bedürfnisse anpassen“, erklärt Daniel Gröger, der am Exzellenzcluster der Universität des Saarlandes promoviert.

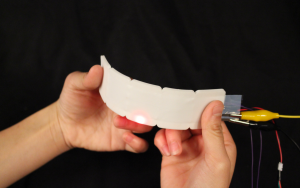

Zusammen mit Jürgen Steimle, Professor für Mensch-Maschine-Interaktion an der Saar-Uni, hat Gröger ein Verfahren namens Hotflex entwickelt, das dieses Manko behebt. Die Informatiker der Saar-Uni haben dazu ein aus verschiedenen Schichten aufgebautes Element gebaut, das an einen Mini-Computer, einen Arduino, angeschlossen ist. Sorgt dieser dafür, dass das Element unter elektrische Spannung gesetzt wird, wird es nach kurzer Zeit verformbar. Möglich macht dies dessen vielschichtiger Aufbau. Die innerste Schicht bildet die sogenannte Heizstruktur, die an den Mini-Computer angebunden ist. Es folgt die sogenannte formbare Struktur aus einem biologisch abbaubaren Kunststoff. Wird dieser durch die Heizstruktur auf knapp 60 Grad Celsius erhitzt, kann man ihn mit der bloßen Hand in die gewünschte Form biegen. In dieser bleibt er, sobald er sich abgekühlt hat. Für Stabilität und Schutz nach außen sorgt die Ummantelung aus einem flexiblen Kunststoff. Um diese Komponenten selber zu drucken, haben die Forscher einen herkömmlichen Bürodrucker mit spezieller Tinte und einen im Handel erhältlichen 3-D-Drucker verwendet.

Indem die Wissenschaftler die so hergestellten Elemente an bestimmten Stellen im 3-D-Objekt integrieren, kann dieses auch nach dem Druck noch in seiner Form verändert werden. Darüber hinaus können mit Hilfe der Elemente 3-D-Objekte auch auf Berührungen reagieren oder Informationen anzeigen. Dies haben die Forscher bewiesen, indem sie Prototypen wie einen verstellbaren Armreif, eine sich auf Klopfzeichen öffnende Schmuckschatulle und eine Computermaus mit anpassbarer Auflagefläche gedruckt haben. „Unsere flexiblen Heiz-Strukturen integrieren wir während des Druckers per Hand“, sagt Gröger und fügt hinzu, „aber bald wird das auch automatisch funktionieren.“

Mit Hotflex bleiben die Forscher ihrer großen Vision treu: Mithilfe ausgeklügelter Informationstechnologie IT-Geräte zu entwickeln, mit denen man arbeiten kann, ohne das Gefühl zu haben, einen Computer in der Hand zu haben. „Das ist eine völlig neue Art des Modellierens. Sie klicken nicht mehr in Ihrem digitalen 3-D-Modell herum, sondern arbeiten mit Ihren eigenen Händen und erhalten so eine ganz andere Art von Rückmeldung. Gleichzeitig verringern Sie so die Anzahl der Iterationen, verschwenden so weniger Material und Zeit“, erklärt Professor Jürgen Steimle.

Hintergrund: Saarland Informatics Campus

Den Kern des Saarland Informatics Campus bildet die Fachrichtung Informatik an der Universität des Saarlandes. In unmittelbarer Nähe forschen auf dem Campus sieben weitere, weltweit renommierte Forschungsinstitute. Neben den beiden Max-Planck-Instituten für Informatik und Softwaresysteme sind dies das Deutsche Forschungszentrum für Künstliche Intelligenz (DFKI), das Zentrum für Bioinformatik, das Intel Visual Computing Institute, das Center for IT-Security, Privacy and Accountability (CISPA) und der Exzellenzcluster „Multimodal Computing and Interaction“.

Weitere Informationen: hci.cs.uni-saarland.de/research/hotflex/