© Copyright: Shiqi Fang/Arbeitsgruppe Professor Dirk Bähre

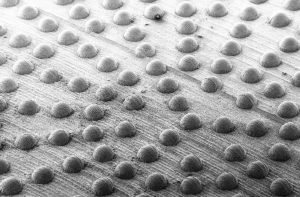

Mikroskopaufnahme: Beispiel einer mikrostrukturierten Schleifoberfläche

Pyramiden und Würfel in Reih und Glied oder strahlenförmig angeordnete Noppen: Kleinste Strukturen in Haaresbreite machen neuartige Schleifwerkzeuge aus hartem Metall sehr präzise. Der Fertigungstechniker Professor Dirk Bähre und sein Team formen mit dem Laser speziell strukturierte Schleifoberflächen im Mikrometermaßstab. Die Spezial-Schleifwerkzeuge lassen sich mit elektrochemischem Abtragen auf Maß und in großer Zahl günstig herstellen. Die DFG fördert diese Forschung.

Ob Maschinenbauteile richtig rundlaufen, Arbeitsgeräte hundertprozentig in Form sind, Schneid-Instrumente etwa die gewünscht scharfen Kanten haben, hängt von ihrer Oberfläche ab. Je nachdem wie rau oder glatt diese beschaffen ist, hat das Bauteil oder Handwerkszeug die Qualität und Eigenschaften, die Industrie, Handwerker oder Heimwerker wünschen. Von alters her kommen daher Schleifverfahren zum Einsatz: mit Werkzeugen, auf denen mehr oder weniger feine Körner aufgebracht sind. „Die Verteilung dieser Schleifmittel ist üblicherweise nicht geometrisch definiert oder strukturiert angelegt, sondern statistisch und zufällig“, erläutert Professor Dirk Bähre von der Universität des Saarlandes. Dadurch stößt die mögliche Qualität, die beim Schleifen erreicht werden kann, an eine Grenze.

Diese Grenze wollen der Fertigungstechniker und sein Forschungsteam jetzt durchbrechen: Sie entwickeln strukturierte Schleifoberflächen aus harten Metallen, die gezielteres und sehr präzises Schleifen möglich machen. Hierzu erzeugen sie mit dem Laser kleine Landschaften aus Mikrostrukturen. „Um herauszufinden, wie die einzelnen Mikrostrukturen genau schleifen, haben wir zunächst einzelne Strukturen mit verschiedener Geometrie auf den Werkzeugschneidflächen isoliert. So konnten wir in Versuchsreihen das jeweilige Schleifergebnis analysieren, ohne dass Nachbarstrukturen das Ergebnis verfälschen oder stören“, erläutert Forscher Shiqi Fang. Im Rahmen von Projekten, die unter anderem die Deutsche Forschungsgemeinschaft, DFG, fördert, forscht der promovierte Fertigungstechniker im Team von Dirk Bähre an Spezialoberflächen.

Anschließend nahmen die Wissenschaftlerinnen und Wissenschaftler die Schleifergebnisse unter die Lupe, die beim Zusammenspiel mehrerer solcher Strukturen erreicht werden. Mit den so gewonnenen Erkenntnissen entwerfen sie Oberflächen mit geplant angeordneten Schleifkörnern: Topographien mit klaren geometrischen Strukturen, zum Beispiel Halbkugeln, die von einem Mittelpunkt ausgehend strahlenförmig angeordnet sind, Pyramiden in Reih und Glied oder auch Schachbrettmuster aus erhabenen und weniger erhabenen Quadern. Mit dem Laser gravieren sie diese Strukturen in Hartmetall ein. „Diese Mikrostrukturen können wir mit der sogenannten LST-Technologie, das steht für Laser Surface Texturing, auf den Hartmetallen erzeugen. Dabei erreichen wir hohe geometrische Präzision“, erläutert Shiqi Fang. In verschiedenen Versuchsreihen testen die Ingenieurinnen und Ingenieure ihre neuen Hartmetallwerkzeuge. „Wir validieren das Leistungsvermögen im Vergleich zu herkömmlichen Methoden, einschließlich Zerspanungsversuchen, tribologischen Versuchen und Untersuchungen der mechanischen Eigenschaften“, erläutert Fang.

Die neuen Hartmetall-Schleifwerkzeuge sind geeignet für die industrielle Serienproduktion. Die Strukturen lassen sich auch in großen Stückzahlen reproduzieren: „Mit den Verfahren des sogenannten elektrochemischen Abtragens können wir auch komplizierte Geometrien wie diese in härtestem Metall fertigen“, erklärt Dirk Bähre, der auf diesem Gebiet forscht und die abtragenden Technologien weiterentwickelt. Die Werkstoffe nehmen dabei umspült von einer Elektrolytlösung die bis auf den Tausendstel Millimeter exakte gewünschte Geometrie an. Die Ingenieure brauchen dafür nur elektrischen Strom, der zwischen einer Vorlage als Kathode – hier dem mittels Laser mikrostrukturierten Werkzeug – und der Anode, also dem zu bearbeitenden Werkstoff, fließt. Das Ganze wird umspült von einer stromleitenden Flüssigkeit aus Wasser und Salz, wobei winzige Metallteilchen abgetragen werden: Die Metallionen lösen sich quasi wie von selbst aus dem Werkstück und das hochpräzise Schleifwerkzeug entsteht.

Mit ihrer Methode können die Saarbrücker Fertigungstechnikerinnen und -techniker auch günstigere harte Materialien zu Qualitäts-Schleifwerkzeugen veredeln: „Auch die Oberflächentopographie bewährter teurer Werkzeugmaterialien kann in den entsprechenden Längenmaßstäben reproduziert werden“, erklärt Dirk Bähre.

Weitere Informationen: www.lft.uni-saarland.de