© Fraunhofer IWM

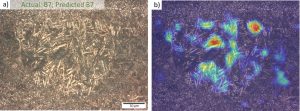

Visualisierung der Korngrößenqualifizierung des Modells anhand einer exemplarischen, bainitischen 100Cr6-Aufnahme mit heterogener Mikrostruktur (a). In der Abbildung (b) sind Bereiche in Rot und Gelb hervorgehoben, in diesem Fall grobe Kristallite, die das Modell stark berücksichtigt.

Wälzlager werden überall dort eingebaut, wo sich etwas dreht. Das breite Einsatzgebiet reicht von der großen Windkraftanlage bis zur kleinen elektrischen Zahnbürste. In Bezug auf ihre Qualität und die jeweilige Anwendung müssen die Lager aus Stahlbauteilen sorgfältig ausgewählt und geprüft werden. Maßgeblichen Einfluss auf die mechanischen Eigenschaften des Stahls hat die Korngröße. Bislang wird die Größe der mikroskopisch kleinen Kristallite per Sichtprüfung durch Metallographinnen und Metallographen bewertet – eine subjektiv geprägte, fehleranfällige Methode. Forschende am Fraunhofer-Institut für Werkstoffmechanik IWM haben nun in Zusammenarbeit mit der Schaeffler Technologies AG & Co. KG ein Deep Learning-Modell entwickelt, das eine objektive und automatisierte Bewertung und Bestimmung der Korngröße ermöglicht.

Der typische Werkstoff für Wälzlager sind oberflächlich gehärtete, mit Kohlenstoff angereicherte Stähle. Mit der Oberflächenhärtung wird das Material widerstandsfähig gemacht, um das Versagen, die Ermüdung und kritisches Risswachstum der Bauteile durch zyklische Belastung zu vermeiden und so schwere Unfälle zu verhindern. Kritische mikrostrukturelle Merkmale in Stahllegierungen sind typischerweise nichtmetallische Einschlüsse sowie überdurchschnittlich große Körner. Diese Kristallite entstehen bei der Herstellung des Stahls und sind im Zuge der Wertschöpfungskette stetigen Veränderungen ausgesetzt. Mechanische Eigenschaften von Stahl werden unter anderem stark durch die Korngröße bestimmt. Daher ist deren zuverlässige Bewertung für die Qualitätskontrolle unerlässlich. Forschende des Fraunhofer IWM in Freiburg haben in Zusammenarbeit mit Schaeffler Technologies AG & Co. KG ein Deep Learning-Modell zur Korngrößenbestimmung bei martensitischen und bainitischen Stählen, also Stählen mit einer gehärteten Mikrostruktur bedingt durch abruptes Abkühlen, entwickelt. Es soll die bisherige aufwändige Sichtprüfung durch geschulte Metallographinnen und Metallographen ergänzen oder ersetzen. Diese bestimmen und klassifizieren die Defekte bislang visuell. Primär wird nach größeren Körnern und anderen Fehlstellen gesucht, da hier die Wahrscheinlichkeit des Versagens am höchsten ist. Wie ein Ringversuch zeigte, weichen die Prüfungen der Fachleute voneinander ab. Deren Ergebnisse sind subjektiv, ungenau und damit nicht hinreichend zuverlässig – speziell für sicherheitsrelevante Anwendungen. Zudem ist das typische Prüfungsverfahren fehleranfällig, da es auf kleinen Stichproben beruht und wegen des großen Aufwands nicht das komplette Bauteil untersucht werden kann.

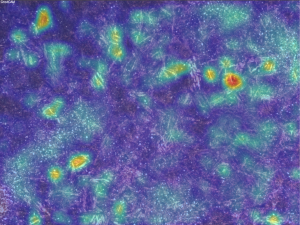

© Fraunhofer IWM

Visualisierung der Zustandsqualifizierung. Das Modell erkennt, dass grobe Kristallregionen in einer feinen Matrix eingebettet sind. Auf dieser Basis klassifiziert das Modell das Material als bainitischen Zustand, da diese Heterogenität ein Alleinstellungsmerkmal dieses Zustands in dem Datensatz ist.

Hohe Automatisierung, verbesserte Genauigkeit und Reproduzierbarkeit in der Defekterhebung

Das Deep Learning-Modell zur Korngrößenbestimmung hingegen kann beliebig große Bauteilbereiche bewerten und weist eine hohe Genauigkeit und ideale Reproduzierbarkeit auf. Um das zu ermöglichen, wurde das Modell mit Bilddaten gefüttert, die zuvor durch das Auge der Expertinnen und Experten klassifiziert worden waren. Mithilfe dieser Bilder des Industriepartners wurde das Modell trainiert, Mikrostrukturen in Stahl zu erkennen und zu klassifizieren. Die Innovation dabei ist, dass eine durchgängig objektive und automatisierte Bewertung der Korngröße gelingt. Die Daten sind, bedingt durch unterschiedliche Bewertung der Korngrößen durch die Metallographinnen und Metallographen, mit einem Rauschen behaftet. Jedoch wird bei der Optimierung des Modells das Rauschen, sprich die Fehlbeurteilung, herausgefiltert. Indem das Modell stetig Bilder erhält, die mit einer Über- und Unterschätzung der Korngröße annotiert sind, lernt es eine mittlere Repräsentation und wird trainiert, die Mikrostrukturen sicherer zu bewerten. »In diesem Fall sind für das Training weder außerordentlich saubere Daten noch große Datenmengen erforderlich«, sagt Dr. Ali Riza Durmaz, Wissenschaftler am Fraunhofer IWM. Eine von Dr. Durmaz und seinem Team entwickelte Webapplikation visualisiert die Ergebnisse. Dabei schaffen Ansätze der erklärbaren Künstlichen Intelligenz mehr Transparenz bei der Entscheidungsfindung des Modells.

Je kleiner die Korngröße, desto fester der Stahl

Mit dem Deep Learning-Modell werden Mikrostrukturaufnahmen in verschiedene Korngrößenspannen klassifiziert. »Die Wälzlager müssen die mikrostrukturellen Anforderungen erfüllen, was bedingt, dass die Körner eine bestimmte Größe nicht überschreiten dürfen. Je kleiner die Korngröße, desto größer ist die Festigkeit des Stahls«, erläutert Durmaz. Je höher die Anzahl an kleinen Körnern, desto höher fällt die Dichte an Korngrenzen – den Berührungsflächen zwischen den Körnern – aus. Eine hohe Dichte an Korngrenzen sorgt dafür, dass das Bauteil sich auch unter sehr hohen Belastungen nicht plastisch verformt. Sogar bei einer kleinen bleibenden Verformung des Materials würde das Lager nicht mehr rund laufen, die Reibeigenschaften wären ebenso beeinträchtigt wie die Energieeffizienz.

Neben der Korngröße ist das Deep Learning-Modell in der Lage, zwischen martensitischen und bainitischen Zuständen sowie zwischen verschiedenen Stahllegierungen (Varianten der 100Cr6- und C56-Familie) zu unterscheiden. Derzeit wird das Modell in das industrielle Umfeld von Schaeffler Technologies implementiert. Damit liegt dem Industriepartner ein Prozess vor, mit dem die Defekterkennung an Wälzlagern in industriellen Prozessen KI-basiert und automatisiert in bislang nicht möglicher Reproduzierbarkeit erfolgen kann. Der Workflow, der die Anpassung der KI-Modelle auf die spezifischen Materialien, die Verknüpfung mit der Bildverarbeitung und das Einbetten des Modells in benutzerfreundliche Oberflächen umfasst, lässt sich einfach auf andere Anwendungsgebiete übertragen. »Unser Deep Learning-Modell ermöglicht eine KI-basierte und automatisierte Qualifizierung z.B. überall dort, wo sicherheitsrelevante Komponenten hohen und zyklischen Belastungen ausgesetzt sind, wie Elektromotorkomponenten oder die B-Säule in Fahrzeugen«, resümiert der Forscher.

Weitere Informationen: https://www.iwm.fraunhofer.de/