Kraft-, Druck- oder Drehmomentmessung in der Medizintechnik

Kein Mensch ist gleich, bei Diagnostik, Laborautomation, für Hilfsmittel oder bei chirurgischen Eingriffen sind daher präzise Messdaten wichtig für eine optimale Versorgung. Sicherheit und Effizienz medizinischer Anwendungen sind nicht zuletzt durch moderne Sensortechnik auf einem sehr hohen Niveau. Präzisionssensortechnik von burster und hochwertige Auswertesysteme erlauben in Verbindung mit leistungsfähigen Schnittstellen die schnelle und sichere Datenübertragung für alle Medizinbereiche. Drei Anwendungsbeispiel zeigen exemplarisch auf, was heute möglich ist.

Fertigungsüberwachung bei Venenkanülen

Miniatur-Biegebalken-Zug-Druckkraftsensor 8510 für serienbegleitende 100-%-Prüfung (Urheber: burster)

Bei der End-of-Line-Prüfung von Stahleinstechnadeln wird geprüft, wie leichtgängig diese sich in einen flexiblen Kanülen-Katheter bewegt. Dazu muss die Reibkraft gemessen werden. Hier kommt ein System zur Einpress- und Fügeüberwachung zum Einsatz (DIGIFORCE® 9307), das die Kraft-/Weg-Verläufe von zwei Prüflingen gleichzeitig überwacht und auswertet. Ein Greifer setzt dazu an den beiden Kanülen an und führt eine gleichförmige Vor-Rückbewegung durch. Die extrem geringen Reibkräfte von weniger als 1N werden über sensible Biegebalken-Kraftsensoren der burster-Serie 8510 erfasst. So lassen sich höchste Qualitätsanforderungen in der Fertigung einhalten (Bild 1).

Zahnimplantate drehmomentgenau einschrauben

Messung des Drehmomentes beim Einschrauben von Zahnimplantaten aus Titan Urheber: burster)

Eine körpernahe Anwendung ist die Messung des Drehmomentes beim Einschrauben von Zahnimplantaten aus Titan (Bild 2). Diese werden vom Zahnarzt mit den Kronen verschraubt. Bei der Verschraubung der Implantate muss das Drehmoment für einen festen Sitz überwacht werden. Übliche Werte liegen hier zwischen 15 … 50 Ncm bei einer Drehzahl zwischen 1500 … 2500 1/min. Neben hoher Dynamik und Empfindlichkeit bei bidirektionalen Drehmomentmessungen sind auch hohe Reproduzierbarkeit, Drehzahlunempfindlichkeit sowie mechanische Stabilität gefragt. Um sehr kleine Drehmomente messen zu können, ist auch eine reibungsarme Sensorlagerung wichtig. Ein Drehmomentsensor Typ 8661 übernimmt diese Aufgabe. Die Messbereiche der Sensoren vom Typ 8661 reichen von 0,02 Nm … 1000 Nm, bei nur geringer Linearitätsabweichung ab ≤ ±0,05 % v.E.

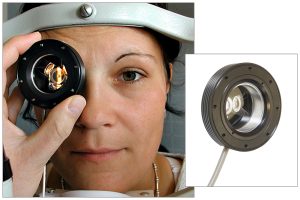

Augeninnendruck messen

Extrem flacher Sensor für kleinste Kräfte zur Messung des Augeninnendrucks (Urheber: burster)

Durch eine ausgetüftelte Kombination eines Druck-Sensors mit einem Goldmann Dreispiegelglas entsteht ein „Kontaktglas-Dynamometer“. Damit lassen sich medizinische Untersuchungen am menschlichen Auge durchführen. Über das Kontaktglas wird eine winzig kleine Kraft im mNm-Bereich zur Erhöhung des Augeninnendrucks eingeleitet. Gefäßpulsationen im Auge, als Reaktion auf den ausgeübten Druck, lassen Rückschlüsse auf systemischen Blutdruck, Orbitalgewebsdruck und den Hirndruck zu. Hier benötigte der Hersteller einen Sensor mit sehr flacher Bauform zur Erfassung kleinster Kräfte bei geringen Temperaturdrift (Bild 3). Erreicht wurde das durch eine entkoppelte Konstruktion des Sensorkörpers und einen Überlastschutz.

Weitere Informationen: