Einleitung

Bedingt durch die Bedeutung des Klimaschutzes für unsere Gesellschaft ist ein industrieller Wandel erforderlich. Im Jahr 2014 war etwa ein Drittel der globalen Treibhausgasemissionen dem Industriesektor zuordenbar [1]. Es wird erwartet, dass der Energiebedarf der Industrie in den kommenden Jahren weiter steigt und dass bis zum Jahr 2040 beinahe zwei Fünftel des weltweiten Energieverbrauchs auf den Industriesektor entfallen werden [2]. Dementsprechend spielt die Nachhaltigkeit von Produktionsprozessen eine zunehmend wichtige Rolle. Im Rahmen von Kaltmassivumformprozessen wird oftmals eine zusätzliche Wärmebehandlung der Werkstücke durchgeführt, um die Umformbarkeit zu erhöhen, die defektfreie Umformung überhaupt erst zu ermöglichen oder um für den Bauteileinsatz erforderliche Bauteileigenschaften zu erreichen. Somit stehen den effizienten Produktionsprozessen durch Umformung die teilweise damit verbundenen energieintensiven Prozessschritte der Wärmebehandlung entgegen. Gemäß [3] werden 40 % der im industriellen Umfeld in Deutschland genutzten Energie für Wärmebehandlungsprozesse verbraucht. Daher werden neue Ansätze benötigt, um den Forderungen der Politik und der Gesellschaft im Hinblick auf den Klimaschutz gerecht zu werden. Es werden bereits Lösungen zur Steigerung der Energieeffizienz von Industrieöfen erarbeitet [4]. Bei Kaltmassivumformprozessen besteht aber auch das große Potential, die Wärmebehandlung der Bauteile vollständig zu vermeiden und somit die Ressourceneffizienz der Gesamtprozesse zu steigern. Ein Ansatz, um dies zu erreichen, ist der Einsatz hochverfestigender Werkstoffe. Hierbei muss sichergestellt sein, dass auch ohne Wärmebehandlung eine fehlerfreie Umformung möglich ist. Zusätzlich müssen die geforderten Bauteileigenschaften ausschließlich durch die Umformoperation erzielbar sein. Dieser Ansatz wird im Folgenden am Beispiel der Herstellung von Halbhohlstanznieten für das mechanische Fügen dargelegt.

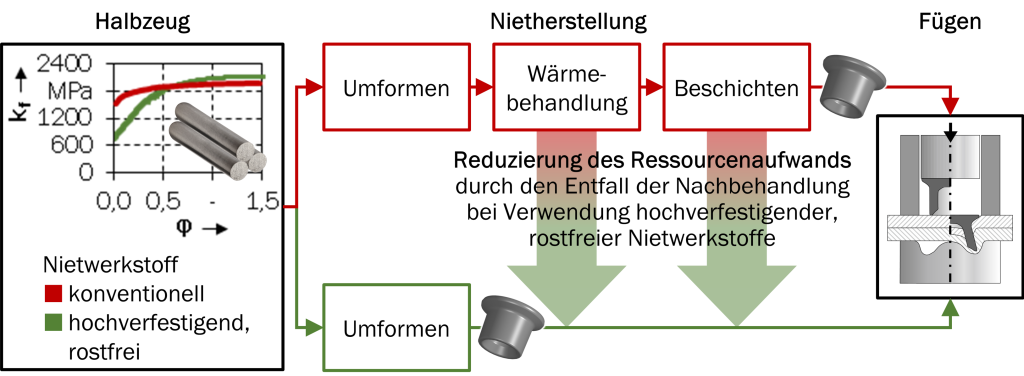

Abbildung 1: Ansatz für die Steigerung der Ressourceneffizienz bei der Herstellung von Halbhohlstanznieten

Steigerung der Ressourceneffizienz bei der umformtechnischen Herstellung von Nieten

Mechanische Fügeverfahren wie das Halbhohlstanznieten sind essentiell für die Realisierung von Leichtbaukonzepten und Mischbauweisen im Automobilbau, da sie die Kombination artungleicher Werkstoffe ermöglichen. Die hierbei als Hilfsfügeteile verwendeten Niete werden üblicherweise kaltumgeformt und müssen anschließend vergütet und beschichtet werden, damit eine hohe Festigkeit bei gleichzeitig hoher Duktilität sowie eine ausreichende Korrosionsbeständigkeit erzielt werden [5] – Eigenschaften, die für den Einsatz der Niete im Fügeprozess unabdingbar sind. Folglich handelt es sich bei der Nietherstellung um eine energie- und kostenintensive sowie zeitaufwendige Produktionsprozesskette.

![Abbildung 2: Modellprozess für die Herstellung von Nieten aus rostfreien, hochverfestigenden Werkstoffen nach [13]](https://werkstoffzeitschrift.de/wp-content/uploads/2024/09/Screenshot-2024-09-21-182607-1024x404.png)

Abbildung 2: Modellprozess für die Herstellung von Nieten aus rostfreien, hochverfestigenden Werkstoffen nach [13]

Normalerweise werden Halbhohlstanzniete aus borlegiertem Stahl hergestellt [6]. Um auf die zusätzlich erforderlichen Prozessschritte des Vergütens und Beschichtens verzichten zu können, gab es in der Vergangenheit bereits Bestrebungen, konventionelle Nietwerkstoffe durch alternative Werkstoffe zu substituieren. In diesem Zusammenhang wurde beispielsweise die Nutzung von rostfreiem, austenitischem Edelstahl als Nietwerkstoff untersucht [7]. Allerdings wird hierbei keine ausreichende Nietfestigkeit erreicht, um moderne hochfeste Stähle fügen zu können, was für die Realisierung von Mischbauweisen aber essentiell ist. In Fahrzeugkarosserien kommen zunehmend hochfeste Stähle zum Einsatz, wodurch bislang übliche Festigkeitsklassen im Bereich von 440 MPa bis 590 MPa abgelöst werden [8].

Um die Nietherstellprozesskette durch den Entfall der Wärmebehandlung und des Beschichtens zu verkürzen und dadurch Ressourcen einzusparen, wird im Rahmen gemeinsamer Forschungstätigkeiten am Lehrstuhl für Fertigungstechnologie (LFT) der Friedrich-Alexander-Universität Erlangen-Nürnberg und am Laboratorium für Werkstoff- und Fügetechnik (LWF) der Universität Paderborn ein neuartiger Ansatz untersucht (Abbildung 1). Hierbei werden hochverfestigende, rostfreie Werkstoffe als Nietwerkstoffe eingesetzt. Auf diese Weise kann nicht nur die Ressourceneffizienz bei der Nietherstellung gesteigert, sondern auch die Eignung der Niete für das Fügen hochfester Werkstoffe sichergestellt werden. Auf Basis der bekannten Daten gehen die Autoren von der Annahme aus, dass durch den Entfall der Wärmebehandlung mittels des neuen Ansatzes eine Reduzierung des Energiebedarfs bei der Nietherstellung um bis zu 40 % erzielbar ist. Zusätzlich werden Zeit, Kosten und Energie durch den Entfall des Beschichtungsprozesses eingespart. In diesem Zusammenhang werden darüber hinaus Transportwege, welche gegebenenfalls für die Zuführung der Niete zu den entsprechenden Stationen für die Wärmebehandlungs- und Beschichtungsprozesse notwendig sind, überflüssig. Hierdurch kann eine weitere Steigerung der Ressourceneffizienz und eine Reduzierung des CO2-Ausstoßes erreicht werden.

Da keine Festigkeitssteigerung durch eine Wärmebehandlung nach dem Umformprozess erfolgt, ist das Erreichen einer hohen Festigkeit durch die Umformung essentiell, damit die Niete eine ausreichende Festigkeit für das Fügen hochfester Werkstoffe aufweisen. Exemplarisch für den Einsatz hochverfestigender, rostfreier Nietwerkstoffe wird im Rahmen der Untersuchungen am LFT und am LWF der austenitische hochstickstofflegierte Stahl 1.3815 der Energietechnik Essen GmbH mit einem Stickstoffgehalt von 0,76 % als potentieller Nietwerkstoff wird genutzt. Hochstickstofflegierte Stähle weisen aufgrund ihres außergewöhnlich hohen Gehalts an interstitiell gelöstem Stickstoff exzellente Werkstoffeigenschaften auf, wozu eine hohe Festigkeit, Duktilität und Korrosionsbeständigkeit zählen [9]. Diese Werkstoffeigenschaften sind besonders relevant, wenn Niete für das Fügen hochfester Stähle eingesetzt werden sollen, um dabei typischerweise auftretende Fehler zu vermeiden. Ist die Festigkeit des Niets im Vergleich zu den zu fügenden Blechen nicht ausreichend hoch, besteht das Risiko einer übermäßigen Stauchung des Nietschafts [10]. Zu den typischen Fehlern beim Fügen hochfester Stähle zählen außerdem das Ausknicken des Nietschafts sowie das Auftreten von Brüchen im Schaftbereich [11]. Darüber hinaus ist in diesem Fall das Aufspreizen des Niets erschwert [12], was vor allem beim Fügen von hochfestem Stahl auf der Matrizenseite die Ursache für die Ausbildung eines zu geringen Hinterschnitts sein kann [6]. Im Hinblick auf die grundlegenden Anforderungen an Nietwerkstoffe in Bezug auf eine hohe Festigkeit, Duktilität und Korrosionsbeständigkeit sind hochverfestigende, rostfreie Werkstoffe wie hochstickstofflegierte Stähle hervorragend als Nietwerkstoff geeignet.

Herausforderungen bei der Nutzung hochverfestigender Werkstoffe

Abbildung 3: Potential für die Herstellung von Nieten mit einem breiten Spektrum gradierter Eigenschaften

Aufgrund der hohen Kaltverfestigung des Werkstoffs, welche für die Nieteigenschaften entscheidend ist, da die nachgelagerte Wärmebehandlung entfällt, ergeben sich Herausforderungen für den Umformprozess. Während der Umformung tritt eine hohe Werkzeugbeanspruchung auf. Dementsprechend sind die beanspruchungsgerechte Auslegung des Umformwerkzeugs, die Auswahl von Werkzeugwerkstoffen mit ausreichender Festigkeit und die Nutzung geeigneter Prozessführungsstrategien zwingend er-

forderlich, um zu gewährleisten, dass die Beanspruchbarkeit des Werkzeugs nicht überschritten wird. Somit kann vorzeitiges Werkzeugversagen vermieden werden. Daher wird für die erfolgreiche Realisierung des neuartigen Ansatzes ein tiefgehendes Prozessverständnis benötigt, welches prozesskettenübergreifend sowohl den Umformprozess selbst als auch die anschließende Fügeoperation umfasst und im Rahmen der Kooperation zwischen dem LFT und dem LWF erarbeitet wird.

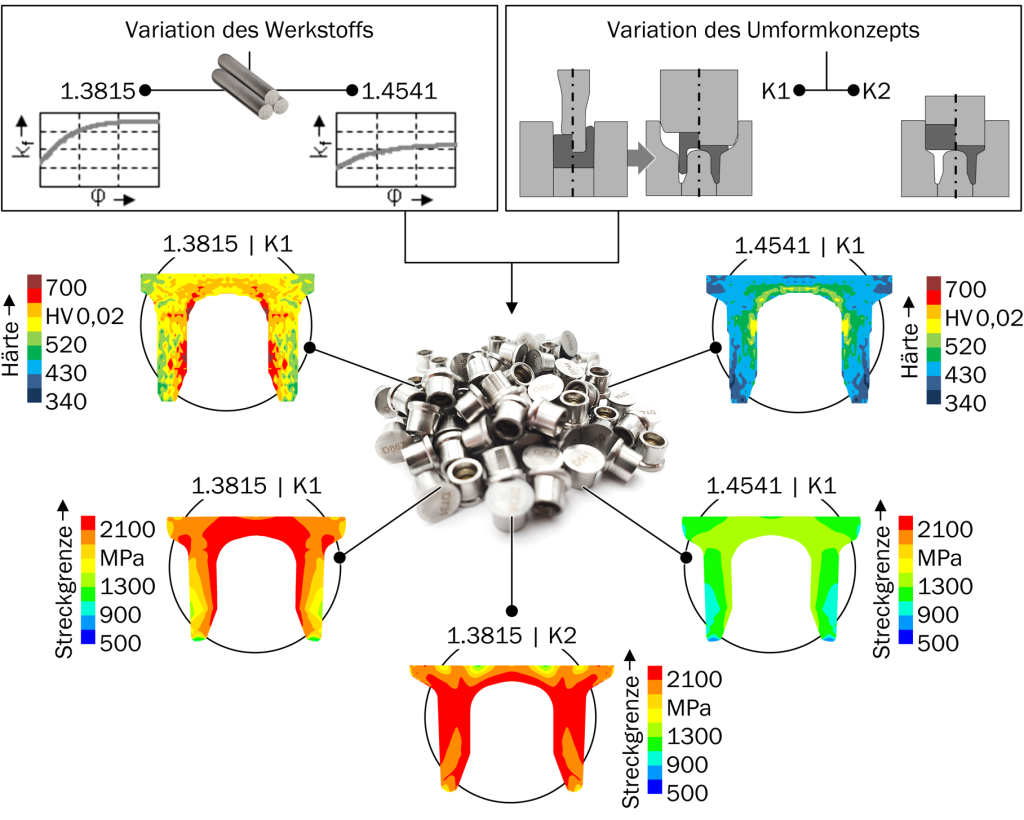

Für die Untersuchungen wurde ein zweistufiger Modellprozess für die Nietherstellung aufgebaut, welcher aus Napf-Rückwärts-Fließpressen und anschließendem Stauchen des Nietkopfs inklusive Kalibrierschritt besteht (Abbildung 2). Auf diese Weise ist es möglich, den Einfluss einer Umformstufe auf die nachfolgende Umformoperation zu analysieren und hierdurch realitätsnahe Rahmenbedingungen im Hinblick auf die mehrstufige Herstellung von Nieten im industriellen Umfeld zu schaffen. Durch die parallel zu experimentellen Versuchsreihen durchgeführte numerische Analyse des Nietherstellprozesses wird die Werkzeugbeanspruchung ermittelt und gleichzeitig ein tiefergehendes Verständnis für den Prozess und die zugrundeliegenden Ursache-Wirk-Zusammenhänge erarbeitet.

Aus den Untersuchungen zur Umformung von Nieten aus dem hochverfestigenden, hochstickstofflegierten Stahl 1.3815 geht hervor, dass insbesondere in der zweiten Umformstufe eine hohe Umformkraft für die Ausformung der Niete erforderlich ist. Dies steht mit dem Auftreten hoher lokaler Spannungen im Werkzeug in Verbindung. Die Ursache stellt die hohe Kaltverfestigung des Werkstoffs 1.3815 dar. Infolge der ausgeprägten Mischkristallhärtung durch interstitiell gelöste Stickstoffatome bei der Versetzungsbewegung verfestigt der Werkstoff lokal, was zur Bildung von Fließbehinderungen führen kann. Dies beeinflusst den während der Umformung vorliegenden Materialfluss und resultiert in einer weiter zunehmenden lokalen Verfestigung. Verstärkt werden diese Effekte noch durch die filigrane Geometrie der Niete und damit auch der Aktivteile, wie beispielsweise die kleinen Radien und Querschnittsübergänge des Gegenstempels in der zweiten Umformstufe. Gemäß der numerischen Analyse können an der Spitze des Gegenstempels lokale Spannungswerte von über 8000 MPa auftreten, wenn 1.3815 als Nietwerkstoff eingesetzt wird. Daher wurde das Umformwerkzeug spezifisch für die hohe Beanspruchung bei der Nietherstellung ausgelegt. Aus diesem Grund wurde für einen Großteil der Aktivteile Hartmetall der Feinstkornsorte K01 mit einer Druckfestigkeit von 8500 MPa verwendet. Vor dem Hintergrund dieser hohen Werkzeugbeanspruchung wird ersichtlich, wie wichtig die Prozessbeherrschung ist, wenn hochverfestigende Nietwerkstoffe erfolgreich für die Nietherstellung eingesetzt werden sollen, um einen Entfall der Wärmebehandlung zu ermöglichen. Für die Prozessbeherrschung ist die Kenntnis der Zusammenhänge zwischen den Bauteilanforderungen, den mechanischen Werkstoffeigenschaften, den Umformkräften und den auftretenden Spannungen im Werkzeug unerlässlich. Die diesbezüglich erarbeiteten grundlegenden Erkenntnisse wurden in [14] veröffentlicht.

Potentiale hochfester Niete mit gradierten Eigenschaften

Da mittels des neuen Ansatzes die Wärmebehandlung der Niete nach der Umformung entfallen kann, ergibt sich ein bislang noch nicht vorhandenes Potential im Hinblick auf die Produktion von Nieten mit maßgeschneiderten mechanischen Eigenschaften. Konventionelle Niete weisen infolge der Wärmebehandlung homogene mechanische Eigenschaften auf. Entfällt die Wärmebehandlung, bleibt die durch die Umformung entstandene Gradierung der mechanischen Nieteigenschaften erhalten. Dieser Umstand kann genutzt werden, um Niete mit maßgeschneiderten Eigenschaften herzustellen, welche nicht nur grundlegende Anforderungen beim Einsatz der Niete für das Fügen erfüllen, sondern durch welche auch spezifisch auftretende Herausforderungen während des Fügeprozesses, wie beispielsweise ein erschwertes Aufspreizen der Niete beim Fügen von hochfestem Stahl, adressiert werden können. Zu den Möglichkeiten, um im Rahmen der Umformung die resultierende Gradierung der Nieteigenschaften zu beeinflussen, zählen die Auswahl unterschiedlicher hochverfestigender Werkstoffe und die Beeinflussung des lokalen Werkstoffflusses während der Umformung durch eine Adaption der Stadienfolge im Zusammenhang mit der Nutzung verschiedener Umformoperationen. Hierdurch kann eine Vielzahl unterschiedlicher Niete mit gradierten Eigenschaften hergestellt werden (Abbildung 3).

Im Rahmen des Forschungsprojekts umgeformte Niete aus dem hochstickstofflegierten Stahl 1.3815 weisen eine mittlere Härte von mehr als 600 HV auf, wobei lokal Maximalwerte von etwa 750 HV erreicht werden. Infolge der hohen Kaltverfestigung sind zudem lokale Festigkeitswerte von mehr als 2100 MPa erzielbar. Die Härte und die Festigkeit konventioneller Niete der Härteklasse H4 mit etwa 480 HV und 1500 MPa wird bei den neuartigen Nieten aus 1.3815 überschritten, ohne dass hierfür eine nachgelagerte Wärmebehandlung der Niete notwendig ist. In Abhängigkeit von der Gradierung und den lokal erreichten Minimalwerten besteht demgemäß sogar das Potential, den Härte- und Festigkeitsbereich von Nieten der Härteklasse H6, welche Werte um 560 HV und 1850 MPa aufweisen, abzudecken.

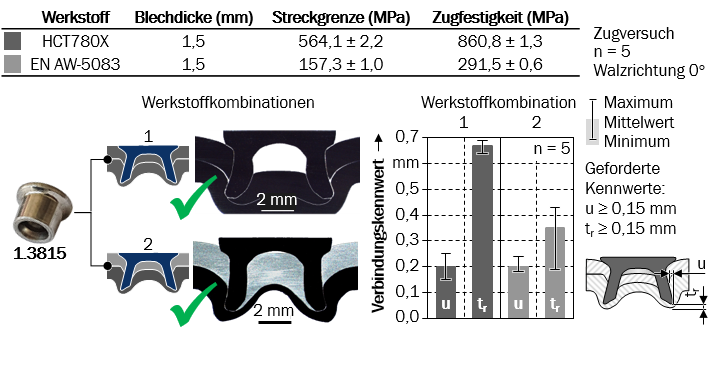

Insbesondere beim Fügen von hochfestem Stahl spielen die mechanischen Eigenschaften der Niete in Kombination mit der spezifisch hierfür am LWF entwickelten Nietgeometrie [15] eine entscheidende Rolle, um die Fügbarkeit sicherstellen zu können. Typische Fehler beim Fügen hochfester Stähle sind eine übermäßige Stauchung des Nietschafts, eine unzureichende Hinterschnittausbildung aufgrund des erschwerten Aufspreizens sowie das Auftreten von Brüchen im Nietschaft. Insbesondere die matrizenseitige Anordnung hochfester Stähle stellt dahingehend nach wie vor eine große Herausforderung für das Halbhohlstanznieten dar. Durch die Geometrie in Kombination mit den mechanischen Eigenschaften werden diese Fehler beim Einsatz der neuartigen Niete für das Fügen von hochfestem Stahl vermieden, wie anhand der Analyse der Fügbarkeit unterschiedlicher Werkstoffkombinationen mit dem hochfesten Dualphasenstahl HCT780X gezeigt werden konnte (Abbildung 4).

Der Nietschaft und die Nietschneide bleiben beim Fügen intakt, sodass die Funktionsfähigkeit gewährleistet ist. Die Niete sind so ausgelegt, dass das Aufspreizen ermöglicht wird und somit die Ausbildung eines ausreichenden Hinterschnitts erfolgt. Die gängigen Qualitätskriterien für die Verbindungskennwerte sind erfüllt. Dementsprechend wurde anhand der Untersuchungen nachgewiesen, dass mittels der neuen Niete aus 1.3815 für beide Werkstoffkombinationen mit matrizenseitigem HCT780X defektfreie, qualitätsgerechte Fügeverbindungen herstellbar sind. Bei der Verwendung konventioneller Niete war es hingegen bislang nicht möglich, beide Werkstoffkombinationen mit demselben Niettyp zu fügen [15], wodurch mithilfe des neuen Ansatzes das Anwendungsspektrum erweitert werden konnte. Die Erarbeitung und Untersuchung von Nieten aus hochverfestigenden, rostfreien Stählen wurde in [16] ausführlich beschrieben. Durch die umfassenden Untersuchungen konnte das große Potenzial des oben erläuterten Ansatzes bestätigt werden.

Zusammenfassung und Ausblick

Da mechanische Fügeverfahren wie das Halbhohlstanznieten die Umsetzung von Leichtbaukonzepten ermöglichen, sind sie vor dem Hintergrund des notwendigen Klimaschutzes von besonderer Bedeutung für die Produktionstechnik. Allerdings geht die Herstellung von Hilfsfügeteilen wie Nieten oftmals mit hohem Zeit-, Kosten- und Energieaufwand einher, da zur Sicherstellung einer ausreichenden Festigkeit, Duktilität und Korrosionsbeständigkeit nachgelagerte Wärmebehandlungs- und Beschichtungsprozesse erforderlich sind.

Abbildung 4: Fügeverbindungen mit Nieten aus dem hochverfestigenden Stahl 1.3815

Um einen Beitrag zur Transformation hin zu nachhaltigen Produktionsprozessen zu leisten, wurde im Rahmen eines gemeinsamen Forschungsprojekts am LFT und LWF ein neuartiger Ansatz für das Umformen und Fügen von Halbhohlstanznieten aus hochverfestigenden, rostfreien Nietwerkstoffen etabliert, welcher den Verzicht auf die Nachbehandlung der Niete ermöglicht. Durch den Entfall der Wärmebehandlung bleibt die aus der umformtechnischen Herstellung resultierende Gradierung der mechanischen Eigenschaften intakt. Hierdurch wird das Potential eröffnet, sich diesen Effekt zunutze zu machen und die Eigenschaften gezielt gemäß den Anforderungen beim Fügen einzustellen. Um aus der Gradierung der mechanischen Nieteigenschaften Vorteile ziehen zu können, indem diese gezielt beeinflusst wird, bedarf es eines umfassenden und prozesskettenübergreifenden Prozessverständnisses, wie es im Rahmen des Forschungsprojekts gemeinsam erarbeitet wurde. Auf diese Weise wurde die Basis für die zukünftige Herstellung maßgeschneiderter Niete und für die Steigerung der Ressourceneffizienz der Prozesskette des Halbhohlstanznietens durch den Entfall der Wärmebehandlung und des Beschichtens gelegt.

Um die Etablierung nachhaltiger Produktionsprozesse in der Zukunft weiter voranzutreiben, stellt die Übertragung des erforschten Ansatzes auf andere Herstellprozesse zur Vermeidung energieintensiver Wärmebehandlungsschritte eine Anwendungsperspektive dar. Weiteres Potential besteht in Bezug auf die Entwicklung geeigneter hochverfestigender Werkstoffe für die Bauteile, sodass auch bei der Werkstoffherstellung der Ressourcenaufwand möglichst reduziert und somit die Nachhaltigkeit der Prozessketten ganzheitlich gesteigert wird.

Literatur

[1]

Rissman, J.; Bataille, C.; Masanet, E.; Aden, N.; Morrow, W. R.; Zhou, N.; Elliott, N.; Dell, R.; Heeren, N.; Huckestein, B.; Cresko, J.; Miller, S. A.; Roy, J.; Fennell, P.; Cremmins, B.; Koch Blank, T.; Hone, D.; Williams, E. D.; La Rue Can, S. de; Sisson, B.; Williams, M.; Katzenberger, J.; Burtraw, D.; Sethi, G.; Ping, H.; Danielson, D.; Lu, H.; Lorber, T.; Dinkel, J.; Helseth, J.: Technologies and policies to decarbonize global industry: Review and assessment of mitigation drivers through 2070. Applied Energy 266(2020), S. 114848

[2]

Maghrabi, A. M.; Song, J.; Markides, C. N.: How can industrial heat decarbonisation be accelerated through energy efficiency? Applied Thermal Engineering 233(2023), S. 121092

[3]

https://www.ema-indutec.com/service/dienstleistungen/umweltschutz/umweltschutz, (aufgerufen am 17.06.2024)

[4]

Buchner, K.; Uhlig, J.: Discussion on Energy Saving and Emission Reduction Technology of Heat Treatment Equipment. BHM Berg- und Hüttenmännische Monatshefte 168(2023)3, S. 109–113

[5]

Furrer, P.; Müller, A.; Reier, T.; Mütze, S.; Eggers, U.; Geffert, A.; Kopp, G.; Schöneburg, R.; Scherzer, D.; Hahn, O.; Janzen, V.; Meschut, G.; Olfermann, T.; Süllentrop, S.; Gadow, R.; Gaul, L.; Kröff, A.; Decking, K.; Eichenseer, T.; Widegger, G.: Werkstoff- und Halbzeugtechnologien für Leichtbau-Anwendungen. In: Friedrich, H. E. (Hrsg.): Leichtbau in der Fahrzeugtechnik.Springer Fachmedien Wiesbaden, 2017, S. 451–732

[6]

Mori, K.; Abe, Y.: A review on mechanical joining of aluminium and high strength steel sheets by plastic deformation. International Journal of Lightweight Materials and Manufacture 1(2018)1, S. 1–11

[7]

Hahn, O.; Flügge, W.; Schulz Beenken, A.; Schulte, J.; Schuberth, S.; Heise, F.-J.: Entwicklung von Verfahren zum Stanznieten nichtrostender hochlegierter Stähle mit nichtrostenden Nieten. Abschlussbericht FOSTA-Projekt P401. Universität Paderborn: Forschung für die Praxis P, Bd. 401, Düsseldorf: Verl. u. Vertriebsges. mbH, 2009

[8]

Sarpe, M.; Treutler, K.; Wesling, V.; Dewald, P.; Schmale, H. C.: Influence of classified pore contents on the quasi-static and cyclic strength properties of the welded joint in gas-shielded metal arc welding of galvanized, high-strength steels. Journal of Advanced Joining Processes 5(2022)3, S. 100094

[9]

Gavriljuk, V. G.; Berns, H.: High Nitrogen Steels – Structure, Properties, Manufacture, Applications: Engineering Materials, Berlin, Heidelberg: Springer, 1999

[10]

Li, D.; Chrysanthou, A.; Patel, I.; Williams, G.: Self-piercing riveting-a review. The International Journal of Advanced Manufacturing Technology 92(2017)5-8, S. 1777–1824

[11]

Mori, K.; Kato, T.; Abe, Y.; Ravshanbek, Y.: Plastic Joining of Ultra High Strength Steel and Aluminium Alloy Sheets by Self Piercing Rivet. CIRP Annals 55(2006)1, S. 283–286

[12]

Martinsen, K.; Hu, S. J.; Carlson, B. E.: Joining of dissimilar materials. CIRP Annals 64(2015)2, S. 679–699

[13]

Kuball, C.-M.; Uhe, B.; Meschut, G.; Merklein, M.: Cross-process chain influence of process variations in self-piercing riveting with regard to semi-finished product dimensions. Journal of Advanced Joining Processes 9(2024), S. 100227

[14]

Kuball, C.-M.: Grundlegende Untersuchungen zur umformtechnischen Herstellung von Halbhohlstanznieten aus hochverfestigenden Werkstoffen – Dissertation. In: Franke, J.; Hanenkamp, N.; Merklein, M.; Hausotte, T.; Müller, S.; Schmidt, M.; Wartzack, S. (Hrsg.): FAU Studien aus dem Maschinenbau. FAU University Press, 2024

[15]

Uhe, B.; Kuball, C.-M.; Merklein, M.; Meschut, G.: Improvement of a rivet geometry for the self-piercing riveting of high-strength steel and multi-material joints. Production Engineering 14(2020)4, S. 417–423

[16]

Uhe, B.: Ressourcenschonende Herstellung von Halbhohlstanznieten durch Prozesskettenverkürzung – Dissertation. In Hahn, O.; Meschut, G. (Hrsg.): Berichte aus dem Laboratorium für Werkstoff- und Fügetechnik. Düren: Shaker Verlag, 2024

Weitere Informationen:

Prof. Dr.-Ing. habil. Marion Merklein ist Inhaberin des Lehrstuhls für Fertigungstechnologie (LFT) an der Friedrich-Alexander-Universität Erlangen-Nürnberg. Prof. Dr.-Ing. Gerson Meschut ist Inhaber des Laboratoriums für Werkstoff- und Fügetechnik (LWF) an der Universität Paderborn. Dr.-Ing. Clara-Maria Kuball war Gruppenleiterin der Forschungsgruppe Fertigungsprozesse am LFT. Dr.-Ing. Benedikt Uhe ist Gruppenleiter der Forschungsgruppe Simulation am LWF.