Digitale Werkszeugnisse und Bemusterungen mit Workflow-Automatisierung nach VDA 231-301 und BPMN

Von der Papierbemusterung zum digitalen Werkszeugnis

Abbildung 1: Durchgängige Werkstoffdatenintegration von der Prüfmaschine zur Enterprise IT

Werkstoffe sind Innovationstreiber und gewinnen eine immer größere Bedeutung – sei es für Leichtbau, Crashsicherheit oder Nachhaltigkeit. Gleichzeitig steigen die Anforderungen an die Prozessstabilität: Schwankungen in der chemischen Zusammensetzung oder im Fertigungsprozess dürfen nicht zu unvorhersehbaren Eigenschaftsabweichungen führen. Doch die bisherige industrielle Praxis behindert diese Absicherung massiv: Bemusterungsberichte und Werkszeugnisse landen nach einer kurzen Prüfung meist als PDF oder Papier im Archiv. Selbst wenn moderne Prüfmaschinen hochauflösende Zeitreihen liefern, werden diese auf wenige Kennwerte reduziert – teuer generiertes Wissen geht damit für jede weitere Analyse verloren. Abhilfe schafft eine durchgängige echte Digitalisierung unter Nutzung von Industriestandards wie VDA231-301 und BPMN.

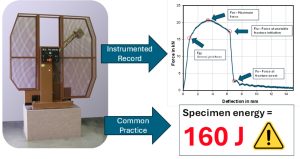

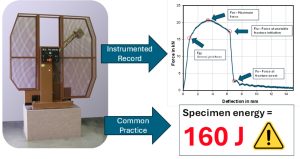

Beim instrumentierten Kerbschlagversuch wird die aussagekräftige Kraft-Zeit- Zeitreihe – die Rissinitiierung, -ausbreitung und -arrest sichtbar macht – auf einen einzigen Skalarwert, die Brutto- Kerbschlagarbeit, reduziert. Beim Zugversuch verschwinden komplexe Zusammenhänge zwischen Kraft, Weg, Dehnung, Querschnittsänderung und Temperatur hinter den vier klassischen Kennwerten Rm, Rp0,2, A und Z. Eine Extraktion von Kennwerten aus PDF-Zeugnissen ist daher keine Lösung. CAE-Experten arbeiten demzufolge oft mit veralteten Materialkarten, da keine Rückkopplung zu aktuellen Chargendaten existiert.

Der VDA-Standard 231-301 als digitaler Durchbruch

Abbildung 2: Informationsverlust durch Kennwerte. Der (instrumentierte) Kerbschlagversuch liefert Informationen, die bei der Übertragung des Kennwerts verloren gehen

(Quelle: Fa. Comtes FHT)

Ein entscheidender Schritt zur Überwindung dieser Dateninseln ist die Digitalisierung von Werkszeugnissen und Bemusterungen nach dem neuen VDA-Standard 231-301 [1]. Im Gegensatz zu veralteten ASCII-basierten Austauschformaten definiert dieser Standard ein JSON-basiertes, typsicheres Schema, das nicht nur mechanische Kennwerte, sondern auch vollständige Metadaten, Prüfparameter und – entscheidend – Rohdatenzeitreihen abbildet. Damit wird erstmals eine lückenlose Rückverfolgbarkeit vom Gießprozess über die Wärmebehandlung bis zum CAE-Materialmodell möglich. Durch VDA 231-301 können digitale Zeugnisse maschinen- und menschenlesbar übertragen werden – mit einfacher Validierung gegen das JSON-Schema und ohne manuelle Nachbearbeitung. Jede Charge bleibt mit ihrer Prozesshistorie verknüpft, Prüfbedingungen sind nachvollziehbar, und Zeitreihen bzw. Kurvendaten bleiben digital und auswertbar erhalten – gefordert auch bei NADCAP (National Aerospace and Defense Contractors Accreditation Program). Dies ermöglicht auch Trendanalysen zur Früherkennung von Prozessabweichungen, statistische Absicherung realer Werkstoffstreuungen und die automatisierte Aktualisierung von CAE-Materialkarten – eine fundamentale Voraussetzung für stabile, vorhersagbare Fertigungsprozesse. Ein kleiner Schritt in der IT – ein großer Sprung für eine abgesicherte, transparente und ressourceneffiziente Produktion. Die Digitalisierung nach VDA 231-301 ist damit nicht nur ein technischer Fortschritt, sondern ein grundlegender Paradigmenwechsel in der Werkstoffqualifizierung: weg vom statischen Zeugnis hin zum lebendigen, analysierbaren Digitalen Werkszeugnis.

Automatisierung durch BPMN 2.0-basierte Workflows

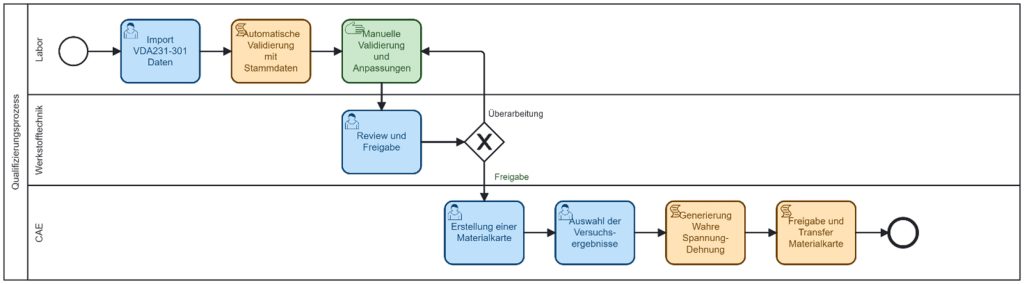

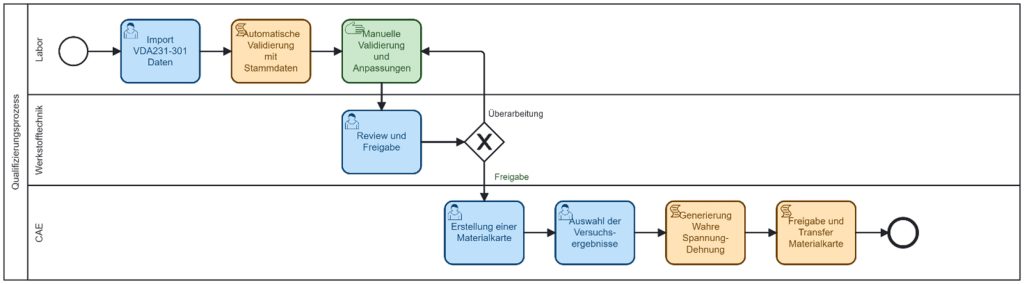

Die reine Datenverfügbarkeit reicht jedoch nicht aus – entscheidend ist die Integration in digitale Geschäftsprozesse. Hier setzt Matplus mit der Plattform EDA®, die z.B. bereits im Volkswagen- Konzern im produktiven Einsatz ist [2], auf BPMN 2.0 (Business Process Model and Notation), den etablierten Industriestandard für elektronische Workflows [3]. Mit BPMN-Prozessautomatisierungen kann der gesamte Lebenszyklus eines digitalen Werkszeugnisses – von der Prüfplanung über den Import, die technische Bewertung bis zur Freigabe – vollständig digital abgebildet werden. Sobald ein Zeugnis nach VDA 231-301 eingeht, kann automatisch ein Workflow ausgelöst werden: Rohdaten werden validiert, fehlende Metadaten angefordert, und die zuständigen Fachrollen (Labor, Werkstofftechnik, CAE, Qualitätssicherung) werden systemgesteuert eingebunden. Änderungen am Prozess – etwa aufgrund neuer Normen – können Low-Code im grafischen Editor vorgenommen werden, ohne IT-Abhängigkeit. Jeder Schritt wird protokolliert: Es entsteht ein vollständiger Audit-Trail, der regulatorische Anforderungen (z. B. IATF 16949) erfüllt und bei Abweichungsanalysen wertvolle Einblicke liefert.

Abbildung 3: Mit BPMN 2.0-basierten Workflows kann der Prozess vom Import der Bemusterungen bzw. der Zeugnisse bis zur Erstellung und Freigabe einer CAE Materialkarte digital abgebildet werden – nachvollziehbar und rollenbasiert.

Nahtlose Systemintegration als Erfolgsfaktor

Die BPMN-Workflows in EDA® binden externe Systeme wie LIMS, PLM oder MES über REST-Schnittstellen ein. So wird der Medienbruch zwischen Labor, Entwicklung und Fertigung dauerhaft überwunden. Gleichzeitig werden CAEneutrale Materialkarten mithilfe integrierter Auswertungsmethoden generiert – beispielsweise durch die Transformation von technischer in wahre Spannungs- Dehnungs-Kurven. Über standardisierte Exportfunktionen (z.B. REST) können diese anschließend direkt in Simulationsumgebungen wie LS-DYNA, Abaqus oder PAM-CRASH eingespielt werden, wobei die vollständige Rückverfolgbarkeit zu den zugrundeliegenden Prüfdaten stets gewährleistet bleibt. Diese Kombination aus VDA 231-301 und BPMN 2.0 schafft ein geschlossenes, digitales Qualifizierungsökosystem: weg vom passiven Archiv hin zu einem lebendigen, analysierbaren Digitalen Werkszeugnis. Die Werkstoffdatenqualität wird damit von einer manuellen Prüfaufgabe zu einem automatisiert überwachten Qualitätsmerkmal – ein zentraler Baustein für Industrie 5.0 und „Circular Materials Engineering“.

Fazit

Die Digitalisierung der Werkstoffqualifizierung nach VDA 231-301 und ihre Automatisierung durch BPMN-basierte Workflows markieren einen Paradigmenwechsel: Statt isolierter Dateninseln entsteht ein durchgängiges, vernetztes Werkstoffwissen, das Prozessstabilität, Simulationsgenauigkeit und regulatorische Compliance gleichermaßen fördert. Dieser Ansatz beschleunigt nicht nur die Materialfreigabe, sondern legt auch die Grundlage für eine resiliente, transparente und zukunftsfähige Produktion. Matplus unterstützt diesen Transformationsprozess mit integrierten Softwarelösungen und maßgeschneiderten Services – von der digitalen Abbildung normkonformer Qualifizierungsprozesse über das zentrale Werkstoffdatenmanagement bis hin zur nahtlosen Anbindung an CAE-, PLM- und Qualitätsmanagementsysteme. So ermöglicht das Unternehmen seinen Kunden den Anforderungen der Industrie 5.0 nicht nur zu begegnen, sondern sie aktiv mitzugestalten.

Literatur

[1] VDA 231-301: Digital data exchange in material sampling: Exchange of test results. VDA, 2025.

[2] Diekmann, U. et al.: Extending a Material Master System by Multi CAE Material Information. NAFEMS World Congress 2025.

[3] Object Management Group: Business Process Model and Notation (BPMN) Version 2.0. 2011.

Autoren:

Uwe Diekmann, Chahid Marghiche Thies Marwitz – Matplus GmbH, Wuppertal