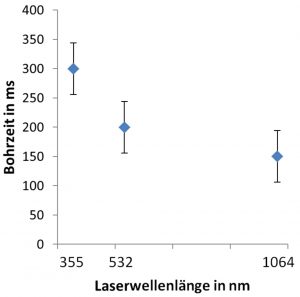

Abbildung 1: Bohrzeit in Abhängigkeit der Laserwellenlänge bei maximaler Pulsenergie @ 100 kHz

Der Laser wird in zahlreichen Industriezweigen erfolgreich zur Materialbearbeitung eingesetzt. Insbesondere das Laserbohren ist aufgrund der hohen Flexibilität in Bezug auf die Bohrgeometrie und der Vielzahl an bohrbaren Werkstoffen von hoher Bedeutung. Mit ultra-kurz gepulsten (UKP) Lasern mit Pulsdauern im Pikosekundenbereich lassen sich filigrane Bohrlöcher erzeugen, mit minimalem Wärmeeintrag auf das zu bearbeitende Bauteil. Beim Laserbohren wird prinzipiell zwischen dem Perkussions-, Trepanier- und Wendelbohren unterschieden. Beim Perkussionsbohren wird die Bohrung ohne Bewegung des Laserfokus durch eine definierte Anzahl an Laserpulsen generiert. Mit dieser Verfahrensweise können Bohrdurchmesser mit wenigen µm gebohrt werden, wobei die bohrfähige Materialstärke werkstoffabhängig begrenzt ist. Das Trepanier- und Wendelbohren, bei dem der Laserfokus entlang der Bohrgeometrie verfahren wird, ermöglicht flexible Bohrdurchmesser und eignet sich für höhere Materialstärken.

Im folgenden Beitrag wird über das Trepanierbohren von Glasfolien (Schott D263) mit 100 µm Dicke berichtet. Dieser Werkstoff wird in verschiedenen Spezialanwendungen eingesetzt, wobei Bohrungen z.B. für Durchkontaktierungen oder zum Fügen in der Glasfolie benötigt werden. In der Studie wurde ein UKP-Laser mit einer Pulsdauer von 6 ps eingesetzt, dessen Wellenlänge vom infraroten bis zum ultravioletten Bereich variiert werden kann. Von Interesse war der Einfluss der Wellenlänge auf die erreichbaren Bohrzeiten und Kantenqualität. Hierbei sollte geklärt werden, ob durch die Wellenlängenkonversion zu kürzeren Wellenlängen Vorteile in Bezug auf den Durchsatz und/oder die Bohrqualität erzielt werden können. Laserstrahlung mit kürzeren Wellenlängen wird in der Regel besser von Glas absorbiert. Zudem können kürzere Wellenlängen schärfer fokussiert werden. Zu berücksichtigen ist, dass bei der Wellenlängenkonversion zu kürzeren Wellenlängen Leistungsverluste bestehen. Durch Wellenlängenkonversion kann der Fokusdurchmesser bei gleicher Brennweite der Fokussieroptik (f = 100 mm) von 25 µm @ 1064 nm auf 16 µm @ 532 nm und 11 µm @ 355 nm reduziert werden. Die Konversionsverluste führen dazu, dass die Pulsenergie ausgehend von 125 µJ @1064 nm auf 60 µJ @ 532 nm und 11 µJ @ 355 nm sinkt.

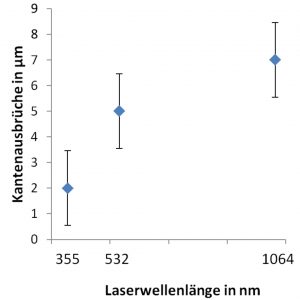

Abbildung 2: Kantenausbrüche in Abhängigkeit der Laserwellenlänge bei maximaler Pulsenergie @ 100 kHz

Innerhalb der Untersuchungen wurden Laserbohrungen mit 250 µm Durchmesser generiert und dabei die notwendige Bohrzeit ermittelt. Die Vorschubgeschwindigkeit wurde skaliert, sodass bei allen Fokusdurchmessern der gleiche Pulsüberlapp vorliegt. Aufgrund der spröd-harten Materialeigenschaften von Glas und der Rissneigung bei Überhitzung der Prozesszone, werden die Bohrungen mit einer Repetitionsrate der Laserpulse von maximal 100 kHz durchgeführt. Die geringste Bohrzeit von 150 ms konnte mit der Wellenlänge von 1064 nm erzielt werden, wohingegen sich die benötigte Bohrzeit bei 355 nm verdoppelte, Abb. 1. Die Pulsenergie bestimmt somit maßgeblich den Durchsatz.

Zudem wurden die Dimensionen der Kantenausbrüche entlang der Bohrgeometrie vermessen. Diese werden innerhalb der Glasbearbeitung häufig als Qualitätsindikator verwendet. Hierbei zeigte sich, dass die Dimensionen der Kantenausbrüche mit steigender Wellenlänge zunehmen, Abb. 2. Bei kleineren Fokusdurchmessern entstehen kleinere Abtragsdimensionen pro Laserpuls, welches die geringeren Ausmaße der Kantenausbrüche erklärt.

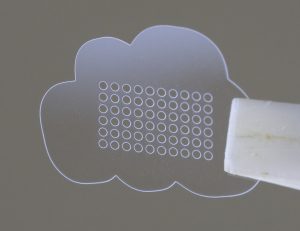

Abbildung 3: Bohrungen in Dünnglas

Der Anwenderbericht zeigt, dass beim Glasbohren mit Pikosekundenlasern durch die Erhöhung der Pulsenergie die Bohrzeit verringert werden kann. Die Kantenqualität kann durch die Verringerung der Laserwellenlänge verbessert werden. Durch den Konversionsverlust sinken hier jedoch die Pulsenergie und der Durchsatz. Somit müssen Anwender beim Glasbohren mit gepulsten Lasern zwischen Kantenqualität der Bohrung und Bohrzeit abwägen. In Abbildung 3 wird ein ausgeschnittenes Dünnglas mit einer Vielzahl an Bohrungen dargestellt.

Weitere Informationen: https://photonicfab.de/