Gesellschaftliche Transformationsprozesse stellen nicht nur unser Sozialsystem, sondern auch die produzierende Industrie vor große Herausforderungen. Produktionsumgebungen, insbesondere Benutzungsschnittstellen industrieller Maschinen oder Wartungs- und Umrüstprozeduren, werden zunehmend komplexer, während die Belegschaft altert. Damit europäische Unternehmen ihre Wettbewerbsfähigkeit angesichts steigender Forderungen nach schnelleren Produktionsraten mit höherer Qualität und Flexibilität erhalten können, ist es notwendig, das Arbeitsumfeld an die Eigenschaften und Anforderungen dieser älteren Nutzergruppen anzupassen. Denn obwohl Maschinen und Produktionssysteme heute oft hoch automatisiert sind, behält der Mensch mit seiner Flexibilität und Kreativität eine zentrale Rolle in der Fertigungstechnik. Zukünftige Aufgaben liegen dabei in der Wartung, dem Durchführen spezialisierter Fertigungsprozesse und dem Kontroll- und Überwachungsbereich.

Eine Möglichkeit, Arbeitnehmer in Produktionsumgebungen zu unterstützen, bieten virtuelle Trainingssysteme – Systeme, die von Virtual Reality (VR) oder Augmented Reality (AR) Gebrauch machen. Mit solchen Systemen können Arbeitnehmer vor dem Umgang mit der Maschine geschult (VR), als auch während des Durchführens entsprechender Prozeduren unterstützt werden (AR). Trainingssysteme, die auf modernen VR-Technologien basieren, erlauben eine Ausbildung in zunehmend realistischeren Umwelten, vereint mit geringeren Trainingskosten und einer höheren Sicherheit im Vergleich zum Training an einer realen Maschine. Ebenfalls Ansätze zur Optimierung bietet die Benutzungsschnittstelle einer Maschine. Nur, wenn diese so gestaltet ist, dass auch ein älterer oder unerfahrener Mitarbeiter schnell und sicher im industriellen Umfeld damit interagieren kann, können Mitarbeiter ihre Fähigkeiten effizient einbringen. Der Umgang mit der Schnittstelle selbst kann wiederum im Rahmen virtueller Trainings erlernt werden – hier schließt sich der Kreis.

Das Forschungsprojekt INCLUSIVE

Das von der europäischen Union geförderte Forschungsprojekt INLCUSIVE widmet sich der Anpassung von automatischen Produktionssystemen an die Anforderungen der Mitarbeiter. Dies soll das bisher vorherrschende Paradigma – dass sich der Mensch an seine technische Umgebung anzupassen hat – umkehren. Der Schwerpunkt des Projekts liegt auf den Anforderungen älterer Mitarbeiter, welche trotz ihrer langjährigen technischen Erfahrung Schwierigkeiten in der Interaktion mit einem komplexen Computersystem haben könnten, sowie Anforderungen unerfahrener Mitarbeiter. Um diese Nutzergruppen besser einzubinden, werden im Rahmen des Projekts Adaptionen der Benutzungsschnittstelle von Maschinen und (virtuelle) Systeme zum Training und zur Unterstützung entwickelt. Ziel ist es, ein neuartiges Interaktionskonzept zu entwickeln, bei welchem sich die Konfiguration des Automatisierungssystems an den Fähigkeiten des Mitarbeiters orientiert. Der folgende Artikel beschreibt, wie diese Anpassung virtueller Trainings- und Assistenzsysteme an die Bedarfe unterschiedlicher Nutzergruppen realisiert werden kann.

Abbildung 1: Im Forschungsprojekt adressierte Maschine.

Anwendungsfall

Als Anwendungsfall wird im Folgenden eine Holzbearbeitungsmaschine der SCM Gruppe betrachtet. Dies ist die SCM Accord 40 FX (siehe Abbildung 1).

Es sollen unterschiedliche Trainingssysteme genutzt werden, um häufige Wartungs- und Rüstprozesse durch eine verbesserte Ausbildung der Mitarbeiter zu beschleunigen. Eine solche Prozedur betrifft zum Beispiel den Austausch eines Werkzeugs in einem der Magazine der Maschine. Während solcher Prozeduren muss eine Vielzahl einzelner Teilschritte in der korrekten Reihenfolge durchgeführt werden, um das optimale Ergebnis zu gewährleisten. Es wurde ein virtuelles Trainingssystem sowie eine intelligente Benutzungsschnittstelle entwickelt Der Einsatz dieser Systeme wird im Folgenden beschrieben.

Benutzungsoberfläche

Bei hoch automatisierten Maschinen ist die Benutzungsoberfläche meist die einzige Möglichkeit für den Anwender, in den Fertigungsprozess einzugreifen; daher sollte beim Design großer Wert daraufgelegt werden, dass die Schnittstelle verständlich, sicher, eindeutig und ganz allgemein „leicht zu bedienen“ ist. Eine Benutzungsschnittstelle stellt, gerade, wenn sie schlecht bzw. wenig intuitiv designt ist, Mitarbeiter oftmals vor Herausforderungen – vor allem diejenigen, die im Umgang mit technischen Geräten weniger versiert sind. Dies führt dazu, dass diese ihr Expertenwissen weniger effizient umsetzten können und zudem weniger aufmerksam und intrinsisch motiviert sind, sich mit dem Interface auseinanderzusetzen; Frustrationen ob der Umständlichkeit eines Programms sind keine Seltenheit. Bei Unzulänglichkeiten der Effizienz und psychologischer Aspekte ist es nicht weit bis hin zu Produktionseinbußen, Materialverlust oder Fehlern. Ein Unternehmen hätte also, auch über weiche Faktoren wie Arbeitnehmerzufriedenheit hinaus, monetäre Gründe dafür, langfristig in die Entwicklung gebrauchstauglicher Benutzungsoberflächen zu investieren.

Aus diesem Grund hat die SCM Gruppe, ein führender Hersteller von Holzbearbeitungsmaschinen und Partner des Projekts INCLUSIVE, im Rahmen des Projekts eine innovative Mensch-Maschine-Schnittstelle (HMI) entwickelt. Das Ergebnis dieser Entwicklung ist die MAESTRO Active Software, die ab der zweiten Jahreshälfte 2019 in das gesamte Maschinenprogramm des Unternehmens und insbesondere in das Bedienfeld der Maschine integriert wird. Das MAESTRO Active HMI basiert auf vier Prinzipien:

- Minimal: Alles, was auf der Benutzungsoberfläche zu jeder Zeit vorhanden ist, muss für die Aufgabe, die der Mitarbeiter zu diesem Zeitpunkt ausführt, Sinn ergeben und zu viele Entscheidungen vermeiden, die geistige Ermüdung und ein Gefühl der Unsicherheit für den Mitarbeiter hervorrufen.

- Lesbar: Die Lesbarkeit der Informationen ermöglicht es den Mitarbeiter, den Inhalt effizient und schnell zu verstehen, und wird durch ein visuelles Erscheinungsbild verstärkt, das dem Mitarbeiter hilft, den Inhalt schnell zu erfassen.

- Konsistent: Ein konsistentes HMI ist leichter zu erlernen, nach dem Lernen der Bedienkonzepte vorhersehbar und vermittelt ein Gefühl der Sicherheit.

- Intelligent: Das HMI muss die Benutzeraktivitäten unterstützen, indem es komplexe Aufgaben bewältigt und die Komplexität vom Mitarbeiter auf das System verlagert.

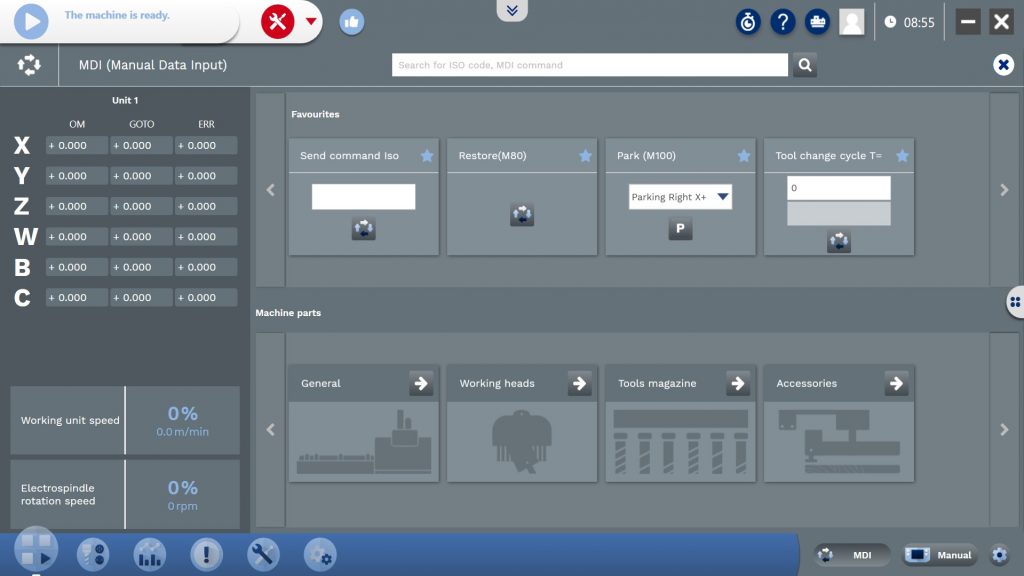

Abbildung 2 zeigt die entwickelte Benutzungsschnittstelle.

Abbildung 2: Screenshot der MAESTRO ACTIVE Benutzungsschnittstelle.

Die MAESTRO ACTIVE-Funktionen ermöglichen eine vollständige Integration der SCM-Maschinen in MAESTRO Connect, die firmeneigene IoT-Plattform. Dank IoT wird eine Reihe neuer Funktionalitäten ermöglicht, wie z.B. intelligente Instandhaltung, intelligente Ersatzteilbeschaffung und vieles mehr. Ohne ein intuitives und benutzerfreundliches HMI würde eine solche Komplexität nicht sicher durch den Bediener beherrscht werden können. Eine gebrauchstaugliche Benutzungsoberfläche hilft also sowohl präventiv Fehler zu vermeiden als auch auftretende Fehler schneller zu beheben und die Konsequenzen im Rahmen zu halten.

Virtuelles Training industrieller Prozeduren

Simulationen sind ein Bestandteil von Trainingskonzepten in unterschiedlichen Anwendungsgebieten. Diese stellen eine virtuelle Replikation der eigentlichen Anwendungsumgebung zu Verfügung. In dieser Umgebung wiederum können dann Prozeduren, insbesondere solche die sich in der Realität nur schwer umsetzen lassen, trainiert werden. So sind sie Bestandteil im Training von Piloten oder Schienenfahrzeugführern, um Kosten zu sparen und Notfallprozeduren zu trainieren.

Abbildung 3: Virtuelles Trainingssystem.

Motivation und Trainingssystem

Die Verwendung von virtuellen Trainingssystemen für das Training industrieller Prozeduren verspricht viele Vorteile. So können Prozeduren ohne die Einschränkung von Produktionskapazitäten geübt werden. Zudem treten Kostenersparnisse auf, da keine Trainer eingesetzt werden müssen und das Risiko minimiert wird, dass die Maschinen durch unerfahrene Mitarbeiter beschädigt werden. Diese Trainingssysteme ermöglichen es, Ängste vor den ersten Interaktionen mit den Maschinen abzubauen und so den Trainingsbedarf in der tatsächlichen Arbeitsumgebung zu verringern. Abbildung 3 zeigt ein Trainingssystem, mit dem eine Umrüstprozedur an der SCM Accord 40 FX trainiert werden kann. Es beinhaltet eine realistische Darstellung der adressierten Maschine, die auf CAD-Daten der Originalmaschine basiert. Dem Trainierenden werden die Arbeitsschritte durch graphische Hervorhebungen und visuelle Hinweise dargestellt. Durch Klicken auf die hervorgehobenen Elemente können die virtuellen Arbeitsschritte ausgeführt werden. Oft ist bei den adressierten Prozeduren die Interaktion mit einem Bedienpult der Maschine notwendig, wie es bei der SCM Benutzungsschnittstelle der Fall ist. Dieses Interface kann in das Trainingssystem über ein weiteres Gerät eingebunden werden, zum Beispiel ein Tablet. Dieses Gerät kommuniziert mit dem Trainingssystem über eine kabellose Netzwerkverbindung.

Anpassung an unterschiedliche Mitarbeitergruppen

Das Forschungsprojekt INCLUSIVE adressiert die Bedürfnisse älterer Mitarbeiter. Ein virtuelles Training sollte sich also an deren Einschränkungen anpassen lassen um möglicher Einschränkungen zu kompensieren, damit ältere Mitarbeiter ihre Erfahrungen optimal einbringen können. Ein Trainingssystem ermöglicht es, zum Beispiel, das Farbschema der dargestellten Maschine so zu verändern dass Kontraste zwischen nebeneinanderliegenden Elementen einfacher erkannt werden können und so der Lernerfolg erhöht wird.

Einbindung neuer Prozeduren

Eine fundamentale Anforderung, die an das Trainingssystem gestellt wurde, verlangt eine flexible Softwarearchitektur, die sich einfach an die Bedarfe unterschiedlicher Unternehmen und Anwendungsfälle anpassen lässt. Die Kosten für die Entwicklung von Trainingsinhalten stellen heute noch eine große Hürde für die Nutzung solcher Systeme in der industriellen Anwendung dar. So sollte die Spezifikation der Prozeduren und der virtuellen Umgebung vom eigentlichen Kern der Anwendung entkoppelt werden, um eine einfache und kostengünstige Anpassung zu ermöglichen. Dies stellt sicher, dass die Ergebnisse aus dem Forschungsprojekt einfach auf neue Anwendungsfälle, Domänen und Firmen übertragen werden können.

Anweisungen und Arbeitsschritte

Die Arbeitsschritte, die mit dem Trainingssystem geübt werden, werden in Form einer XML-Beschreibung hinterlegt. Diese lässt sich mittels eines graphischen Editors auch durch Mitarbeiter mit geringer technischer Erfahrung einfach bearbeiten, um die Anweisungen an unterschiedliche Maschinentypen und Mitarbeitergruppen anzupassen.

Maschinenmodell

Die für die Erstellung eines virtuellen Maschinenmodells notwendigen Daten können einfach, auf Basis bestehender Daten (z.B. CAD-Modelle), in das Trainingssystem eingefügt werden. Diese werden mittels Standardsoftware vorbereitet und in ein offenes Austauschformat überführt. Je nach Größe der vorhandenen Modelle müssen diese vereinfacht werden, um in der betrachteten Prozedur unnötige Informationen zu entfernen und die technische Performance des Trainingssystems zu verbessern. So lässt sich das System an unterschiedliche Anwendungsfälle, Prozeduren und Maschinenmodelle anpassen.

Erprobung

Gerade mit einem derartig hohen und durchaus sicherheitskritischen Praxisbezug, wie man ihn bei der Bedienung von Fertigungsmaschinen hat, reicht es nicht aus, allein Wissen zu erwerben – das Wissen, das in der Interaktion mit dem virtuellen Trainingssystem generiert wird, muss auch angewandt werden können. Aus diesem Grund wurde das beschriebene System in einem realistischen Anwendungsszenario erprobt. Es zeigte sich, dass das Trainingssystem durchweg als sehr anwendungsbezogen wahrgenommen wurde; es stellt die tatsächliche Umgebung offensichtlich so greifbar dar, dass die Probanden sich zuversichtlich sahen, die im Training erlernten Prozeduren an einer realen Maschine anwenden zu können. Auch die Benutzungsschnittstelle, das neue SCM User Interface, konnte ihrem Anspruch gerecht werden, die ergonomischen Gesetze anzuwenden – sie wurde als intuitiv verständlich beurteilt, und es traten keinerlei Probleme in ihrer Anwendung oder Fehlinterpretationen ihrer Funktionsweise auf. Anzeichen von Frustration waren nicht zu beobachten. Es ist zu vermuten, dass sowohl eine solche ergonomische Schnittstelle als auch das entwickelte Trainingssystem in der industriellen Anwendung Zeit- und Kostenersparnisse mit sich bringen würden.

Zusammenfassung

Die Ergebnisse des Forschungsprojekts INCLUSIVE geben Anlass, die Entwicklung und den Einfluss VR-basierter Trainingssysteme optimistisch zu betrachten. Ebenso bietet die neue Benutzungsschnittstelle auch älteren und unerfahrenen Nutzergruppen eine deutlich verbesserte Möglichkeit zur Mensch-Maschine-Interaktion. Die Erprobung im konkreten Anwendungsszenario lässt darauf schließen, dass die Entwicklung beider Projekte in die richtige Richtung verläuft und sich einfach an unterschiedliche Anwendungsfälle anpassen lässt.

Sowohl das neue SCM User Interface als auch das Trainingssystem, das im Rahmen von INCLUSIVE entwickelt wurde, stellen vielversprechende Ansätze dar, komplexen Arbeitsumfeldern zu begegnen und dadurch die Wettbewerbsfähigkeit in der Industrie zu erhalten. Vor dem Hintergrund der demographischen Entwicklung und der stetigen Zunahme an Komplexität gibt es eine Prognose, die kaum Zweifel offenlässt: Die Fertigungsumgebung der Zukunft wird nicht ohne adaptive Assistenzsysteme auskommen.

Danksagung

Die beschriebenen Ergebnisse wurden im Projekt „Smart and adaptive interfaces for INCLUSIVE work environment“ erarbeitet, das im Rahmen des Grant Agreements Nr. 723373 von der Europäischen Union im Programm „Horizon 2020“ gefördert wird.

Autoren:

- Frieder Loch, M.Sc. [1]

+49-89-289-16422, frieder.loch@tum.de - Saskia Böck, B.Sc. [1]

- Enrico Callegati [2]

- Prof. Dr.-Ing Birgit Vogel-Heuser [1]

[1] Lehrstuhl für Automatisierung und Informationssysteme, Boltzmannstr. 15, 85748 Garching bei München

[2] SCM GROUP, Via Emilia, 77, 47921 Rimini RN