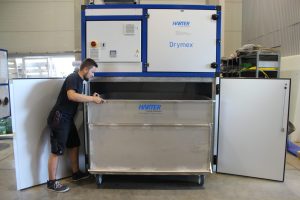

Abb. 1 und 2 zeigen Metall- und Kunststoffteile, die in Gestelltrocknern innerhalb der vorgegebenen Taktzeiten vollständig und schonend getrocknet werden

Herkömmliche Heißlufttrockner bringen oft nicht den gewünschten Erfolg. Die Trocknung ist deshalb vielerorts das Nadelöhr in der Fertigung. Und nicht selten sind die alten Trockner wahre Energieschleudern. Deshalb lohnt sich der Blick auf ein alternatives Trocknungsverfahren, das vom Staat als förderfähige Technologie eingestuft wurde.

Die Rede ist von der Kondensationstrocknung auf Wärmepumpenbasis. Sie wurde vom Trocknungsanlagenbauer Harter bereits vor 30 Jahren entwickelt. Diese Art der Trocknung hat einen physikalisch alternativen Ansatz und hebt sich dadurch von herkömmlichen Verfahren ab. Durch die Entfeuchtung mit extrem trockener Luft im energetisch geschlossenen System werden Produkte schnell, sicher und auch noch energiesparend getrocknet. Die Trocknung findet in einem variablen Temperaturbereich von 20°–90° C, je nach Bauteil und Prozess, statt. Das Verfahren ist flexibel einsetzbar – für Batchbetrieb oder kontinuierliche Anwendungen. Neben Chargentrocknern wie Gestelltrockner setzt Harter auch die Trocknung von Schüttgütern direkt im Behältnis um. Und auch die Trocknung von industriellen Schlämmen aus der Abwasserreinigung gehört zu seinem Portfolio. Ein paar Beispiele aus der Praxis erläutern das.

Kurze Trocknungszeit für Gestellware

Zahlreiche Kunden von Harter sind Lohngalvaniken mit einem großen Produktportfolio. Bei einer von ihnen wurden die verzinkten Teile nicht gänzlich trocken. Teilweise mussten Mitarbeiter die Teile von Hand abblasen und anschließend nachtrocknen lassen. Diese hohen Mehrkosten durch Zeit, zusätzliche Arbeit und die Energie- und Lärmbelastung durch das Abblasen mit Druckluft sollten eingespart werden. Durch eine Investition in einen Harter-Gestelltrockner wurde der Prozess optimiert. Nach erfolgreich durchgeführten Trocknungsversuchen zeigte sich, dass die Teile ohne Abblasen innerhalb der geforderten Taktzeit von < 10 min bei 70° C vollständig getrocknet werden. Die Nennleistung der energie-effizienten Anlage im Produktionsbetrieb beträgt ca. 12 kW.

Ein Trockner statt mehrerer Öfen

Ein Hersteller von Silberwaren beschichtet in seiner Inhouse-Galvanik verschiedenste Kunststoffteile für z.B. Schmuck, Uhren und Bilderrahmen. Der bestehende Durchlauftrockner war nicht Teil der vorhandenen Linie. D.h. die auf Gestellrahmen befindlichen Teile mussten mühselig abgehängt und in den Durchlauftrockner transportiert werden. Hier sollte der Prozessablauf optimiert werden. Wie bei vielen Unternehmen war jedoch wenig Platz, um mehrere Öfen am Ende der Galvaniklinie zu platzieren. Und ein einzelner Ofen hätte die erwartete Trocknungsleistung nicht erbracht. Auch hier zeigte sich in Versuchen, dass die Harter-Technologie in der Lage war einen Gestellrahmen mit Teilen innerhalb von 5 min. zu trocknen. Ein Trockner war somit ausreichend, um die Silberwaren vollständig und zugleich schonend bei < 65 °C zu trocknen.

Abb. 3: Schüttgüter werden komfortabel und sicher im Behältnis getrocknet. Die Trocknung direkt in der Trommel ist heute Stand der Technik.

Schüttgüter direkt in der Trommel trocknen

Ein großer Meilenstein bei Harter war die Trocknung von Trommelware direkt in der Trommel, ganz statisch oder mit minimaler Intervallbewegung. Harter entwickelte dazu bereits 1996 eine besondere Halbschalentechnik. Zwischenzeitlich sind hunderte von Trommeltrocknern realisiert worden, obwohl sich mancherorts hartnäckig die Meinung hält, dass die Trocknung in der Trommel nicht möglich sei. Ein Beispiel zeigt Gegenteiliges. Bei einer Lohngalvanik wurde in einer neuen Trommelverzinkungsanlage auf das schädliche und zeitaufwendige Zentrifugieren verzichtet. Der in die Anlage integrierte Trommeltrockner trocknet heute die Schüttgüter innerhalb der Taktzeit von 8 Minuten, teilweise auch schneller. Die Ware ist vollständig trocken. Die Trocknungstemperatur liegt bei 75°C. Sie schont Bauteile und Trommeln gleichermaßen. Der platzsparende Trommeltrockner hat eine Nennleistung von 15,9 kW. Durch das Trocknen im geschlossenen System ist die Anlage auch gänzlich unabhängig von Witterungsverhältnissen und Jahreszeiten. Absolute Prozesssicherheit ist gewährleistet.

Abb. 4: Ein Beispiel eines Trocknungstests verdeutlicht wie viel an Einsparung durch die Schlammtrocknung möglich ist

Kosten sparen durch Schlammtrocknung

Die Kondensationstrocknung mit Wärmepumpe wird ebenso für mechanisch vorentwässerte Schlämme eingesetzt, um Deponie- und Transportkosten zu minimieren. Gewicht und Volumen des Schlammes können, je nach Beschaffenheit und Eigenschaften, um bis zu

60 % reduziert werden. Das bedeutet auch eine Einsparung um bis zu 60 %. In der Schlammtrocknung steckt viel finanzielles Potential! Mitunter werden die Schlämme durch die Trocknung in günstigere Klassifizierungen eingestuft, wie diverse realisierte Projekte zeigten. Auch Recycling wird möglich, so dass sich zusätzliche Einnahmequellen auftun.

Abb. 5: Standard-Schlammtrockner für 1000 kg pro Tag

Staatliche Fördergelder

Wer sich zu einer Investition in einen energiesparenden Kondensationstrockner des Trocknerherstellers Harter entschließt, kann in den Genuss staatlicher Zuschüsse kommen. Die in den Trocknern integrierte Wärmepumpentechnik arbeitet so energie- und CO2-sparend, dass sie von staatlicher Seite als zukunftsorientierte Technologie und damit für die entsprechenden Förderprogramme eingestuft wurde. Um die bürokratischen Hürden einfach zu meistern, hat Harter hier ein Energieberatungsunternehmen als Partner gefunden, das sich auf Kundenwunsch um die Abwicklung der Förderanträge kümmert. Bisher mit hundertprozentigem Erfolg.

Kontakt:

Harter GmbH, D-88167 Stiefenhofen

Tel.: 08383/9223-0

info@harter-gmbh.de,

www.harter-gmbh.de