Metalle und Kunststoffe werden für unzählige Produkte im alltäglichen Leben verwendet. Insbesondere für Großserien werden hierfür Fertigungsverfahren benötigt, welche entsprechende Stückzahlen wirtschaftlich herstellen können. Für metallische Werkstoffe wie Aluminium und Magnesium ist der Kalt- bzw. Warmkammerdruckguss ein etabliertes Verfahren, gleichermaßen wie das Spritzgießen bei der Herstellung von thermoplastischen Kunststoffbauteilen. Um die Vorzüge unterschiedlicher Werkstoffe, beispielsweise für Leichtbauanwendungen oder zur Funktionsintegration in einem Bauteil zu kombinieren, kommen Hybridbauteile zum Einsatz. Dies führt mit etablierten Fertigungsverfahren jedoch oftmals zu langen und kostenintensiven Prozessketten, sodass neue Verfahren erforderlich sind, die dem gerecht werden.

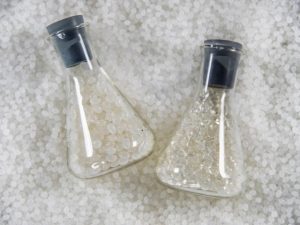

Abbildung 1: Schliffbild eines spaltfreien Verbundes eines mit Hinterschnitten versehenden DC04-Stahleinlegers und der Druckgusslegierung AlMg5Si2Mn