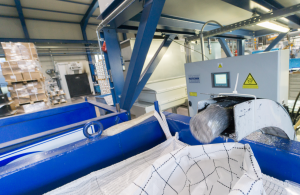

Brikettauswurf

Leichtmetallräder sorgen für den Wow-Effekt. Sie machen aus edlen Serienlimousinen einen besonderen Blickfang oder sorgen im Motorsport für einen kleinen, aber wichtigen Zeitvorteil. Die richtigen Räder sind für Automobilliebhaber und Rennsportenthusiasten pure Objekterotik.

Einer der bekanntesten und innovativsten Entwickler und Hersteller von Leichtmetallrädern ist BBS-Motorsport aus Haslach im Kinzigtal. Seit über 40 Jahren fahren Rennteams in aller Welt mit BBS Rädern vorne mit. Und wenn etwas extremsten Anforderungen standhält, bewährt es sich natürlich auch im Alltag auf der Straße – auch Straßensportwagen und Oberklassenfahrzeuge laufen auf den extrem leichten BBS Rädern. Viele Automobilhersteller lassen hier exklusive Serien, vorwiegend für Fahrzeuge im oberen Preissegment, herstellen.

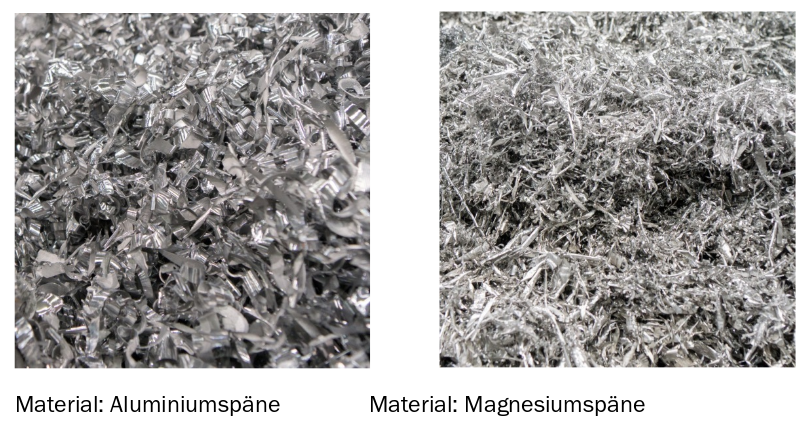

Gefertigt werden diese Räder im idyllischen Schwarzwald. Die 2012 neu errichtete Fabrikation nutzt einen hochmodernen Maschinenpark und überrascht durch eine fast sterile, saubere Arbeitsumgebung. Aus ca. 40kg schweren Magnesium- oder Aluminiumblöcken fräsen CNC-Maschinen knapp 8kg leichte Räder. Das Nebenprodukt der federleichten Felgen sind jeweils 32kg Metallspäne und einige Liter Kühlflüssigkeit. Die Serienproduktion der Räder erzeugt bei BBS täglich circa eine Tonne hochwertiger Span“abfälle“.

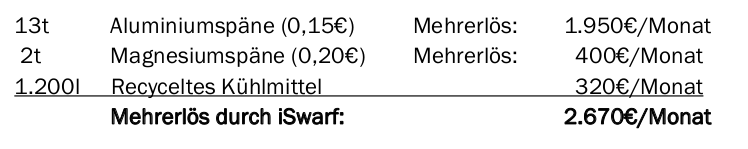

Mehrerlös durch Briketts und Kühlmittelrückgewinnung

Das Nebenprodukt Späne rückte daher zunehmend in den Fokus. Die sortenreine Brikettierung erhöht die Recyclingerlöse erheblich. Da Metallbriketts sich fast verlustfrei wieder einschmelzen lassen, erzielen z.B. Aluminiumbriketts einen Mehrerlös von ca. 0,15€/kg. Die zusätzliche Kühlmitterückgewinnung bei der Brikettierung minimiert Kühlmittelkäufe und senkt die Entsorgungskosten erheblich. Diese oftmals vernachlässigten Erlöspotentiale machen die Metallbrikettierung zur Chefsache und aus dem eher lästigen Recycling ein gewinnbringendes Profitcenter.

Mit der Höcker Polytechnik GmbH aus dem niedersächsischen Hilter a.T.W. steht BBS-Motorsport ein Partner mit enormen Branchenknowhow zur Seite. Die durchsatzstarken hydraulischen Brikettiermaschinen der Baureihe iSwarf von HÖCKER werden von metallverarbeitenden Industrieunternehmen, Maschinenbauern und auch Automobilzulieferern eingesetzt. Sie überzeugen im täglichen 24h-Einsatz durch ihren wartungsarmen Automatikbetrieb, der kompakten Bauweise, einer Hydraulikleistung von 4kW bis 11kW und vielen anwendungsspezifischen Modifikationsmöglichkeiten. Seit Frühjahr 2014 setzt auch BBS-Motorsport Höckers BrikStar iSwarf 440 Brikettiermaschine erfolgreich ein.

Brikettierung auf engstem Raum mit der iSwarf

Roman Müller, Geschäftsführer CTO von BBS Motorsport, dazu: „2012 starteten wir unsere Produktion in den neuen Werkshallen. Mit dem steigenden Produktionsvolumen stieg natürlich auch das Spanaufkommen. Wenn wir von Metallspänen reden, sprechen wir auch immer von barem Geld. Aluminium und Magnesium sind bei Schrotthändlern zwar sehr beliebt, aber als Span schwierig zu verwerten. Das schlug sich in verminderten Recyclingerlösen nieder. Und bei unserem Spanaufkommen ist jeder ct/kg entscheidend. Wir brauchten eine sinnvolle Inhouse-Lösung, um Metallbriketts in Eigenregie produzieren zu können. Unser Platzangebot in Produktionsnähe war beschränkt, und wir

konnten bei der Leistung keine Kompromisse machen. Wir haben ausgiebig den Markt für Brikettiermaschinen sondiert und waren froh, mit der BrikStar iSwarf von Höcker Polytechnik einen äußerst kompakten und leistungsstarken Spanbrikettierer gefunden zu haben. Nach einem Jahr im Dauereinsatz mit über 100 Tonnen Aluminium- und

Magnesiumbriketts in bester Qualität und einem hocheffizienten Kühlmittelrecycling wissen wir, dass diese Entscheidung die richtige war. Das Brikettieren rechnet sich für uns, die Lagerung wird erheblich vereinfacht und die Umwelt wird geschont.“

Manuelle Befüllung der iSwarf Brikettiermaschine, Aluminium (l.), Magnesium (r.)

Höckers iSwarf, maximale Brikettierleistung bei minimalem Platzbedarf

Um den speziellen Anforderungen von BBS Motorsport gerecht zu werden, entwickelte Höcker Polytechnik eine modifizierte BrikStar iSwarf 440 Ausführung. Auf nur 20m 2 arbeitet heute die kleine iSwarf-Brikettfabrik als doppelstöckige Lösung mit manueller Befüllung. Sie ist leicht von den Mitarbeitern zu erreichen, und die getrennten

Zuführungen für die Aluminium- oder Magnesiumreste sorgen für sortenreine Briketts. Alle zwölf Sekunden fällt während des automatischen Betriebes ein Metallbrikett in die großen Bigbag-Säcke, und die ölhaltige Kühlflüssigkeit wird in großen Tanks gesammelt. Das Volumen der Späne wird durch die Brikettierung auf 20% reduziert (Materialien mit niedriger Schüttdichte lassen sich auf bis zu 4% verdichten), teure Lagerflächen werden optimal genutzt, der Recyclingaufwand minimiert und die leicht entzündlichen Magnesiumspäne lassen sich in Brikettform gefahrlos lagern.

Die herausfallenden Briketts erzeugen für unkundige Ohren einen einfachen Klonk-Sound, für den Anlagenbetreiber ist es jedoch ein liebgewonnenes Katsching-Geräusch. Jedes Brikett verdient Geld!

Ultrakompakte iSwarf 440 Brikettiermaschine

Welche Potentiale die Metallbrikettierung bietet, zeigt diese Beispielrechnung zu BBS-Motorsport:

Die Personalkosten sind praktisch zu vernachlässigen, da es unerheblich ist, ob ein Container oder die Presse befüllt wird. Der Tausch der gefüllten Bigbag Säcke erledigt sich in weniger als drei Minuten. Einzig die Stromkosten der 7,5kW Brikettiermaschine fallen mit 400€/Monat etwas ins Gewicht. Doch hier ist jedes Kilowatt eine gelungene

Investition.

Innerhalb von drei Jahren amortisiert sich für BBS-Motorsport die Metallbrikettierung mit der iSwarf 440. Durch die vereinfachte, sichere Lagerung der Späne in Brikettform ergeben sich zusätzliche geldwerte Vorteile wie vergünstigte Versicherungsprämien, gesteigerte Arbeitssicherheit und weitgehend spanbefreite Werkshallen. Es gibt viele

Argumente für den Inhouse-Einsatz einer Brikettiermaschine und nur ein Gegenargument – keine Metallspäne.

Mehr als 32kg Späne fallen bei der Herstellung eines 8kg leichten Rades an (Foto: BBS- Motorsport)

Weitere Informationen: www.hoecker-polytechnik.de