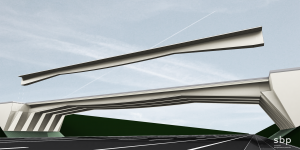

3D-Visualisierung der entworfenen integralen Überführungsbrücke mit Halbfertigteilen aus vorgespanntem Carbonbeton

© sbp

Einsturzgefahr, Sperrungen, notwendige Investitionen in Milliardenhöhe. Der größte Feind aller großen Brücken weltweit ist Korrosion. In Deutschland gibt es allein 40 000 stolze Fluss- und Autobahnbrücken aus Stahlbeton. Und sehr viele davon haben ihre beste Zeit hinter sich. Gebaut zwischen 1960 und 1985 müssen etwa die Hälfte von ihnen in naher Zukunft ersetzt werden. Der Grund: Durch Schäden, selbst feinste Risse, im Beton dringt Wasser ein und setzt über Jahrzehnte der Stahlbewehrung zu. Die Hoffnung auf Rettung richtet sich deshalb auf einen innovativen Verbundbaustoff, der den Brückenbau revolutionieren soll: Carbonbeton. Nun wurde die weltweit erste integrale vorgespannte Carbonbeton-Brücke zu Forschungszwecken an der TU Berlin aufgebaut.

Schon seit einigen Jahren erforschen die Bauingenieure der TU Berlin in dem größten Bauforschungsprojekt Deutschlands gemeinsam mit anderen Forschungseinrichtungen und industriellen Partnern das Potenzial dieses Baustoffs, der aus einer Kombination von Carbon mit Beton besteht. Das BMBF-Verbundprojekt „C³ – Carbon Concrete Composite“, das am TU-Fachgebiet Entwerfen und Konstruieren – Massivbau von Prof. Dr.sc. techn. Mike Schlaich koordiniert wird, wurde jüngst verlängert. Der neueste Coup: In einer mitternächtlichen Aktion lieferten Schwertransporter jetzt einen Brücken-Prototyp, die weltweit erste integrale vorgespannte Carbonbeton-Brücke, in die Peter-Behrens-Halle des TU-Instituts für Bauingenieurwesen auf dem historischen AEG-Gelände in Berlin-Wedding. Die Brücke soll weiteren experimentellen Untersuchungen dienen.

Die Zeit drängt, denn schon müssen erste Brücken zeitweilig gesperrt werden – in Berlin wie in anderen großen deutschen Städten. Auch bei dem tragischen Brückeneinsturz in Genua 2018 wurde als Ursache das Versagen der Stahlbewehrung vermutet. Betroffen von der Korrosion sind aber auch Tunnel, Dächer, Gebäudefassaden und Großanlagen.

„In einem Tragwerk aus Beton mit Carbonbewehrung muss die Bewehrung vorgespannt werden, um dieses Hochleistungsmaterial voll auslasten zu können. Mit diesen vorgespannten Tragwerken beschäftigen wir uns hier am Fachgebiet vor allem“, erklärt Dr.- Ing. Alex Hückler, der das Projekt an der TU Berlin koordiniert. „Die Vorspannung der in den Beton eigebetteten Bänder und Seile aus Carbon muss über die gesamte Länge der Brücke tragen, Schwingungen zulassen, Bruchfestigkeit und Stabilität garantieren.“

Ressourcenschonend und kostengünstig – Hochleistungsmaterial soll Brückenbau revolutionieren

Der Beton mit Carbonverstärkung hat aus Sicht der Forscher das Potenzial, nicht nur die künftigen Herausforderungen zu meistern, sondern den Brückenbau zu revolutionieren: „Er ist strapazierfähig, robust, schont Ressourcen und ist damit auch besonders wirtschaftlich“, so Hückler. „Immerhin ist Beton das weltweit meistverwendete Material nach Wasser und in der Herstellung sehr CO2-intensiv.“ Da Carbon, anders als Stahl, nicht korrodiert, können die Spannseile also mit weniger Beton ummantelt werden, sogar mit porösem Leichtbeton. So hat eine Carbonbeton-Brücke ein deutlich geringeres Gewicht im Vergleich zu einer Stahlbeton-Brücke, und die Carbonbewehrung ist bis zu fünfmal fester als die Stahlbewehrung. Diese Einsparung von Beton schont nicht nur öffentliche und private Geldbeutel, sondern auch Ressourcen. Doch bis die erste Brücke mit einer sechsspurigen Autobahn und einer Durchfahrtshöhe und -breite von 4,70 mal 36 Meter eine Straße oder einen Fluss überspannt, stehen lang andauernde Prüfungen bevor. „Dazu wollen wir hier in der Peter-Behrens-Halle diverse experimentelle Kurz- und Langzeit-Untersuchungen an der 20 Meter langen Testbrücke durchführen“, sagt Hückler. So werden unter anderem rund ein Jahr lang tonnenschwere Gewichte auf der Testbrücke im Wedding lagern. „Für die Untersuchungen befinden sich die vorgespannten Carbonlitzen in einem dünnen Kanal quer durch die Brücke. So kann man von Zeit zu Zeit mit Mini-Kameras kontrollieren, wie sich das Material innerhalb der Brücke unter Belastung verhält, welche Ermüdungserscheinungen auftreten et cetera.

Alex Hückler ist sich sicher: „Die Zukunft wird den schlanken, materialreduzierten und damit nicht nur kostengünstigeren, sondern auch umweltfreundlicheren Strukturen für Straßen, Brücken und Gebäude gehören.“

Weitere Informationen: www.bauen-neu-denken.de/vorhaben/v4-2-vorgespannter-carbonbeton-fuer-strassenbruecken-und-flaechentragwerke/