Für Architektur, Brücken- und Schiffsbau werden große Mengen Stahl verbaut. Solche Konstruktionen sollen langlebig sein. Sie dürfen auch im Laufe vieler Jahre nicht an Festigkeit und Sicherheit verlieren. Dafür müssen verwendete Stahlplatten und –träger dauerhaft und großflächig vor dem Verrosten geschützt werden. Vor allem Luftsauerstoff und Wasserdampf sowie Salze greifen den Stahl an. Um das Eindringen der rostfördernden Stoffe zu verhindern, werden heute verschiedene Techniken genutzt. Eine gängige Methode ist der Rostschutz mit Zinkphosphat-Beschichtungen. Nun haben Forscher des INM – Leibniz-Institut für Neue Materialien spezielle Zinkphosphat-Nanopartikel entwickelt. Im Gegensatz zu herkömmlichen, kugelförmigen Zinkphosphat-Nanopartikeln, sind die neuen Nanopartikel flockig. Sie sind zehnmal so lang wie dick. Diese Vorzugsrichtung verlangsamt das Vordringen der Gasmoleküle zum Metall. Weiterlesen

Kategorie: Forschung

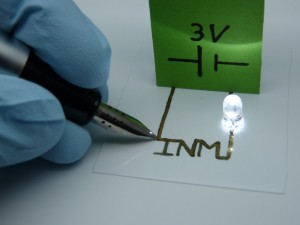

Hannover Messe: Neue Hybrid-Tinten ermöglichen gedruckte, flexible Elektronik ohne Sintern

Quelle: INM – Leibniz-Institut für Neue Materialien gGmbH

Forscher am INM haben die Vorteile von organischen und anorganischen elektronischen Materialien in neuen Hybrid-Tinten vereinigt. Damit lassen sich Schaltkreise direkt aus dem Füller auf Papier auftragen.

Die Elektronik von morgen ist gedruckt. Biegsame Schaltkreise auf Folien oder Papier können günstig durch Druckverfahren hergestellt werden und erlauben futuristische Designs mit gekrümmten Leucht- oder Eingabeelementen. Das erfordert druckbare elektronische Materialien, die während der Verarbeitung keinen Schaden nehmen und deren Leitfähigkeit trotz gebogener Oberflächen während des Einsatzes hoch bleibt. Weiterlesen

Hannover Messe: Leuchtende Nanopartikel für Fälschungssicherheit bei hohen Temperaturen

Forscher des INM haben Leuchtpartikel entwickelt, die als Plagiatschutz bei hohen Temperaturen eingesetzt werden können. Mit UV-Licht oder Röntgenstrahlung angeregt leuchten die farblosen Nanopartikel Orange-Rot.

Die kleinen UV-Lampen an den Kassen der Supermärkte kennt jeder: Mit ihnen wird überprüft, ob die „großen Scheine“ echt sind. Dann leuchten bunte Schnipsel im Geldschein auf. Die Leuchtpartikel dazu bestehen aus organischen Verbindungen. Für hohe Temperaturen sind sie nicht geeignet, da sich die Leuchtpartikel dann zersetzen. Bei Gegenständen, die fälschungssicher gemacht werden sollen und hohen Temperaturen ausgesetzt sind, kann man sie deshalb nicht verwenden. Nun haben Forscher des INM – Leibniz-Institut für Neue Materialien Leuchtpartikel entwickelt, die auch hohen Temperaturen standhalten. Mit UV-Licht oder Röntgenstrahlung angeregt leuchten sie Orange-Rot. Weiterlesen

Radar mit Rundumblick

© Foto Fraunhofer IAF

Der komplette Radarscanner: Im unteren silbernen Bereich befindet sich das Radarmodul, oben ist der Spiegel befestigt.

Der Einsatz von Robotern in der Industrie ist nicht mehr wegzudenken. Sicherheits-Laserscanner sichern meist die Gefahrenbereiche ab und schützen Menschen vor Kollisionen. Doch den optischen Sensoren sind Grenzen gesetzt, etwa wenn Kunststoffplatten, Staub oder Rauch die Sicht behindern. Ein neuer Hochfrequenz-Radarscanner von Fraunhofer-Forschern durchdringt diese Hindernisse. Der Clou: Er erfasst die Umgebung im 360-Grad-Radius. Somit zeichnet sich das System für Sicherheitsanwendungen in der Mensch-Maschine-Kollaboration aus. Weiterlesen

PURCELL – ein nachhaltiger Verbundwerkstoff aus reiner Cellulose

PURCELL-Verbundplatte (Querschnitt), aufgebaut aus 4 Gewebelagen

© ITCF Denkendorf

Ein Biopolymer soll etablierte GFK-Bauteile ersetzen

Glasfaserverstärkte Kunststoffe (GFK) werden zu beträchtlichen Mengen in vielen Konstruktionen und Bauteilen verwendet. Doch obwohl mittlerweile jährlich ca. 250.000t GFK end-of-life-Abfälle anfallen, wurde bisher keine brauchbare Lösung gefunden, die ein echtes Recycling von GFK ermöglicht. Das einzige technisch umsetzbare Konzept ist z. Zt. eine thermische Verwertung und das Verwenden des bei der Pyrolyse verbleibenden Glasfaserabfalles als Zementadditiv. Von einem Recycling im eigentlichen Sinne kann hier

definitiv nicht gesprochen werden.

Die Dringlichkeit des Recyclingproblems wird durch die gesetzlichen Vorgaben forciert, die die Hersteller zur Rücknahme Ihrer Produkte verpflichten. Weiterlesen

Stoßdämpfend wie eine Pomelo, hart und stichfest wie Macadamia-Nüsse

Die Schalen der Früchte inspirieren zur Entwicklung neuer Materialien

Das Material, auf das die Werkstoffwissenschaftler Claudia Fleck und Paul Schüler immer wieder Druck ausüben, gibt diesem nach und nimmt dabei effizient die übertragene Energie auf. Es ist aus einer Aluminiumlegierung, extrem leicht und weist eine offenporige Schaumstruktur auf. Dieser sogenannte bio-inspirierte Metallschaum ist der Schale der Zitrusfrucht Pomelo nachempfunden und das Ergebnis eines gemeinsamen Forschungsprojektes der TU Berlin, RWTH Aachen und der Universität Freiburg. Pomelos, diese größten und schwersten Zitrusfrüchte der Welt, überstehen einen Sturz aus zehn Metern Höhe auf einen harten Betonboden und absorbieren beim Aufprall bis über 90 Prozent der kinetischen Energie. Ihre zwei bis drei Zentimeter dicke, extrem stoßdämpfende Schale sorgt für dieses Wunder. Wie aber ist dieses Wunder möglich? Weiterlesen

Vom Smartphone bis zur High-Tech-Fabrik: Bösartige Programme können sich nicht mehr verstecken

Das „Internet der Dinge“ ist in Gefahr und zwar so sehr, dass es selbst Geheimdienste und Sicherheitsbehörden um den Schlaf bringt. Ein neuer Ansatz von Saarbrücker Informatikern hilft dabei, eingebettete Systeme, mobile Endgeräte und selbst Server vor bekannten wie noch unbekannten Angriffen zu schützen. Es wird verhindert, dass Programme ihr einmal festgestelltes Verhalten ändern. Das vollautomatische Verfahren, das keine Änderung bestehender Programme erfordert, präsentieren die Forscher des Kompetenzzentrums für IT-Sicherheit (CISPA) an der Universität des Saarlandes erstmals vom 14. bis 18. März auf der Computermesse Cebit in Hannover (Halle 6, Stand D 28). Weiterlesen

Saarbrücker Informatiker können Gesichter aus Videoaufnahmen realistisch rekonstruieren

Die Filmindustrie baut heute nicht mehr allein auf die Kunst der Schauspieler: Bei neuen Kinofilmen lässt sie deren Gesichter oft nach dem Dreh noch am Rechner bearbeiten. Spezialisten für Computeranimation benötigen dafür dreidimensionale Gesichtsmodelle (face rigs), die sie bislang über aufwändige Messverfahren erstellen und von Hand in die Filmszenen einbauen. Wie es einfacher und viel schneller geht, zeigen jetzt Forscher vom Max-Planck-Institut für Informatik und dem Multimedia-Konzern Technicolor. Ihnen reicht ein Standard-Video und einige Rechenpower, um äußerst detailreiche Gesichtsmodelle zu erzeugen. Die Informatiker haben dafür neue Methoden entwickelt, mit denen sie Oberflächen aus Videos rekonstruieren und am Computer verändern können.

Die Wissenschaftler des Max-Planck-Instituts für Informatik und der Universität des Saarlandes werden die neue Technik auf der Computermesse Cebit in Hannover vom 14. bis 18. März vorstellen (Halle 6, Stand D 28). Weiterlesen

Umweltschonend und kostensparend: Messsystem überwacht Ölqualität in Blockheizkraftwerken

Ein Messsystem, das eingebaut in Blockheizkraftwerk-Motoren die Ölqualität während des laufenden Betriebs permanent überwacht und voraussagt, wann genau das Öl gewechselt werden muss, entwickelt das Forscherteam von Professor Andreas Schütze von der Universität des Saarlandes gemeinsam mit Partner-Unternehmen aus Thüringen. Das Öl fließt durch eine kleine Messzelle, in der es durchleuchtet und auf seinen chemischen Zustand hin überwacht wird. Für Betreiber der Anlagen sind Wartungseinsätze auf diese Weise planbar. Verfrühte, teure und umweltbelastende turnusmäßige Ölwechsel entfallen. Das Bundeswirtschaftsministerium fördert das Projekt mit insgesamt 440.000 Euro im Zentralen Innovationsprogramm Mittelstand (ZIM), 175.000 Euro davon fließen ins Saarland. Weiterlesen

Hochreines Quarzglas von Heraeus ermöglicht Entdeckung von Gravitationswellen

Hochreines Quarzglas von Heraeus ermöglicht Entdeckung von Gravitationswellen: In den für die Messung wichtigen optischen Bestandteilen der Gravitationswellen-Detektoren steckt Heraeus Suprasil® 3001 / Foto: Heraeus

Optisches Quarzglas half bei erfolgreichen Experimenten der LIGO Arbeitsgruppe – Einstein’sche Gravitationswellen existieren wirklich

Mit einem hochreinen Superwerkstoff aus Quarzglas für Gravitationswellen-Detektoren hat Heraeus dazu beigetragen, die Einstein´sche Relativitätstheorie zu beweisen. Letzte Woche konnten die internationalen Experten vom LIGO (Advanced Laser-Interferometer Observatory, kurz LIGO) auf einer Pressekonferenz ihren Nobelpreis verdächtigen Sensationsnachweis der Gravitationswellen verkünden. Die Forscher sind mit Hilfe riesiger Doppeldetektoren, einer davon in Livingstone in Louisiana, der andere in Hanford, Washington, fündig geworden. Die Wissenschaftler haben ein schwaches Beben der Raumzeit aufgespürt und Signale gemessen, die durch die Kollision zweier schwarzer Löcher entstanden sind. Weiterlesen