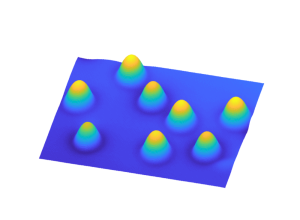

Jetzt noch schneller und noch sicherer in Titan bohren: Doppelt so schnell und 3 Mal höhere Standzeiten bei höchster Prozesssicherheit.

Quelle: Mikron Tool

Mikron präsentierte anlässlich der EMO 2023 in Hannover die neue Titanbohrerserie CrazyDrill Cool Titanium ATC/PTC, die höchste Prozesssicherheit beim Bohren von Reintitan und seinen Legierungen garantiert.

Der Hochleistungswerkstoff Titan ist eine zerspanungstechnische Herausforderung. Gleichwohl: Titan ist nicht gleich Titan. Je nachdem, ob es sich um Reintitan oder legiertes Titan handelt, ergeben sich unterschiedliche zerspanungstechnische Verhalten. Für diese Herausforderung hat Mikron Tool auf die jeweiligen Titansorten perfekt zugeschnittene Bohrer entwickelt, die Titan prozesssicher, mit höheren Schnittwerten, längeren Standzeiten und hervorragender Bohrungsqualität zerspanen können. Weiterlesen