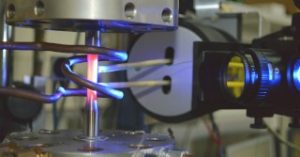

© Foto Fraunhofer IPM / Frauhofer IWM

Zyklischer Ermüdungsversuch bei 1000 °C mit taktilem und optischem Dehnungssensor.

Fraunhofer IPM hat gemeinsam mit dem Fraunhofer IWM ein neues Dehnungsmesssystem entwickelt, das die Vorteile optischer und mechanischer Messverfahren vereint und die Prüfzeiten bei Belastungstests drastisch verkürzt. Dadurch wird es zum vielseitigen Werkzeug für die schnelle Werkstoffprüfung.

Innovative Werkstoffe verbessern die Funktion und erweitern den Einsatzbereich von Bauelementen, Maschinen und Anlagen. Beispielhaft dafür stehen relativ junge Branchen wie der Leichtbau. Bauteile auf Basis neuer Werkstoffe müssen jedoch jeweils neu qualifiziert werden, um die Belastbarkeit und Sicherheit des späteren Produkts zu gewährleisten. Im Hinblick auf die mechanischen Eigenschaften und die Lebensdauer geschieht dies u. a. mithilfe von Ermüdungsversuchen unter zyklischer Belastung. Doch diese Messung braucht ihre Zeit: Die Prüfdauer beträgt typischerweise einige Stunden bis Tage. Jetzt ist es Wissenschaftlern von Fraunhofer IPM und Fraunhofer IWM gelungen, die Prüfzeiten für berührungsfreie, dehnungsgeregelte Ermüdungsversuche um den Faktor zehn zu senken.

Berührungs- und markierungsfrei

Optische Dehnungsmessungen funktionieren immer berührungslos und somit ohne Schlupf. Dabei wird nicht nur die mittlere Dehnung zwischen zwei Punkten ermittelt, sondern die Messungen erlauben auch bildgebende Analysen. So kann beispielsweise die Ursache im Falle von Materialversagen nachträglich analysiert werden. Diese Vorteile gelten bereits für heute übliche optische Systeme. Ihr großer Nachteil ist jedoch bisher die geringe Messgeschwindigkeit. Kurze Messzeiten wurden bei Ermüdungsversuchen bisher nur mit taktilen Extensometern erreicht. Der dafür notwendige Anpressdruck verfälscht jedoch die Ergebnisse im Hinblick auf die plastische Verformung – insbesondere bei Leichtbau-Werkstoffen oder unter hohen Temperaturen. Moderne Bildverarbeitungstechnologien erlauben es nun erstmals, die Vorteile taktiler und optischer Extensometer zu kombinieren: Schnelle, hochauflösende Kameras können Mikrostrukturen auch auf polierten Proben zuverlässig erfassen. Dadurch entfällt die aufwändige Probenpräparation mit Markern. Gleichzeitig verbessert sich die Messgenauigkeit, da alle Merkmale der Mikrostruktur zur Verschiebungsmessung ausgewertet werden.

Echtzeit-Auswertung mit 1000 Hz

Moderne Kameras können die Mikrostruktur einer Werkstückoberfläche mehr als 1000 Mal pro Sekunde aufnehmen, konventionelle Prozessoren jedoch nur etwa 200 rechenintensive Bildkorrelationen pro Sekunde auswerten. Erst durch eine parallelisierte Bildauswertung auf Grafikkarten lässt sich die Dehnung mit über 1000 Hz messen – ohne die Schlupfbegrenzung taktiler Extensometer. Die Messgenauigkeit des neuen Fraunhofer-Dehnungsmesssystems entspricht der Klasse 0,5 nach DIN ISO 9513. Die Größe des Bildfeldes kann an die Prüfaufgabe angepasst werden, so dass die Echtzeit-Auswertung auch dehnungsgeregelte Versuche im Mikro- und Makrobereich erlaubt.

Weitere Informationen: www.ipm.fraunhofer.de