Wärmeleitfähige Kunststoffe können insbesondere im Hinblick auf steigende Werkstoffanforderungen im Bereich Automobil-, E&E, Haushaltsgeräte- und Medizinindustrie eine wirtschaftliche Alternative bieten. Dabei sind häufig erhöhte Leistungsdichten und Datenübertragungen in Elektronikkomponenten auf engstem Raum Treiber für ein gutes Thermomanagement. Thermoplastische Kunststoffe ermöglichen die Ableitung von Wärmeströmen durch gezielte Additivierung in Form von wärmeleitfähigen Füllstoffen. Der Vorteil der wärmeleitfähigen Kunststoffe gegenüber metallischen Werkstoffen liegt insbesondere in der Wärmeleitfähigkeit bei dennoch erhaltener elektrischer Isolation. Zudem unterliegen thermoplastische Kunststoffe in diesem Kontext heute strengen Flammschutzklassifizierungen, da Elektroniken durch leistungsfähigere Prozessoren bei gleichzeitiger Miniaturisierung zur Energieverdichtung, lokalen Erhitzungen und erhöhten Brandrisiken führen können. Somit müssen auch leitfähige Kunststoffe höchste Brandschutzanforderungen bei gleichzeitiger Umweltverträglichkeit (halogenfrei) erfüllen. Darüber hinaus muss ein technisches Compound für Gehäusenanwendungen auch die erforderlichen mechanischen Eigenschaften wie die erforderliche Zähigkeit und Dehnung ermöglichen. Die Compoundierung, spritzgießtechnische Verarbeitung und Prüfung derartiger Materialien unter Berücksichtigung der genannten Attribute war unter anderem Aufgabe eines Firmenverbundprojekts, das vom Kunststoff-Institut Lüdenscheid im Jahr 2019 ins Leben gerufen wurde. An diesem Verbundprojekt waren 11 Firmen entlang der gesamten Wertschöpfungskette beteiligt.

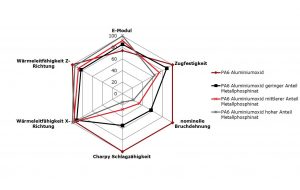

Innerhalb der Untersuchungen im Projekt standen Materialien auf Basis Polyamid 6 im Fokus. Aufgabenstellung war es, zunächst wärmeleitfähige Thermoplaste mit einer Wärmeleitfähigkeit zwischen 1-2 W/mK so zu optimieren, dass eine Flammschutzklassifizierung nach UL94 V-0 bei 1,9mm und 3,2mm Wanddicke erreicht werden kann. In vorangegangenen Verbundprojekten konnte ermittelt werden, dass eine Wärmeleitfähigkeit von 1-2 W/mK i.d.R ausreicht, um Wärme aus Bauräumen von technischen Produkten abzuleiten. Für die Erhöhung der Wärmeleitfähigkeit dienten Füllstoffe auf Basis von Alumosilikat, Aluminiumoxid und hexagonalem Bornitrid. Zur Einstellung der Flammschutzeigenschaften kamen halogenfreie Flammschutzmittel auf Basis von Metallphosphinaten zum Einsatz. Derartige halogenfreie Flammschutzmittel ermöglichen im Entstehungsbrand durch thermische Zersetzung eine Umwandlung in Phosphorsäure, die insbesondere zur Verkohlung an der Brandstelle führt und somit durch Einschluss der Brandstelle eine weitere Flammentwicklung frühzeitig unterbindet. Die gute Wirksamkeit der Metallphosphinate in Glasfasercompounds ist weitestgehend erforscht. Vorteilhaft können gegenüber anderen Flammschutzmittel die niedrige Zudosierung, gute Rauchdichtenreduzierung, kaum Einfluss auf die Farbgebung und gute CTI Performance genannt werden. Am Beispiel von PA6 in Kombination Aluminiumoxid (Al2O3) und Metallphosphinat konnte herausgestellt werden, dass schon ab niedrigsten Konzentrationen des Flammschutzmittels sowohl bei 1,9mm als auch bei 3,2mm Wanddicke die Hauptanforderung UL94V-0 erreicht werden konnte. Der Ausgangscompound PA6 mit Al2O3 hingegen erreichte nur eine V-2 Einstufung. Insbesondere bei höheren Konzentrationen des Flammschutzmittels zeigten sich ähnliche Wärmeleiteigenschaften wie im Ausgangscompound. Negativ zu bewerten sind die Einbußen in der mechanischen Performance aufgrund des Flammschutzmittels, das sowohl die Schlagzähigkeit als auch die Bruchdehnung gegenüber dem Ausgangscompound reduziert (Abbildung 1).

Abbildung 1: Vergleich der Eigenschaften Untersuchungen an PA6 mit Aluminiumoxid in Kombination mit Metallphosphinaten

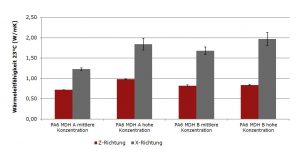

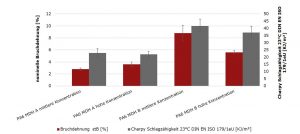

Eine weitere Möglichkeit, die Wärmeleitfähigkeit eines Compounds zu erhöhen und gleichzeitig eine Flammschutzwirkung des Materials zu erzielen, bietet Magnesiumhydroxid (MDH). Dieses anorganische Flammschutzmittel ermöglicht im Brandentstehungsprozess die Verdünnung des brennbaren Gemisches in der Gasphase. Außerdem erfolgt eine Kühlung des Polymers durch einen endothermen Zersetzungsprozess. Darüber hinaus erzielt Magnesiumhydroxid ab höheren Füllgraden im Polymer eine Wärmeleitfähigkeit von 1-2W/mK. Es lag also nahe, die Kombination der Füllstoffeigenschaften zu nutzen, um sowohl die gewünschte Wärmeleitfähigkeit als auch Flammschutzwirkung einzustellen. In den Untersuchungen zeigte sich, dass schon ab mittlerer Konzentration des Magnesiumhydroxids die gewünschte Flammschutzwirkung UL94 V-0 bei beiden Wanddicken erfüllt wurden. Zudem konnte die gewünschte Wärmeleitfähigkeit im Bereich 1-2 W/mK eingestellt werden (Abbildung 2). Im Fall des Magnesiumhydroxids B (MDH B) bewegten sich außerdem die Zähigkeit und Bruchdehnung in einem akzeptablen Bereich (Abbildung 3).

Abbildung 2: Vergleich der Wärmeleitfähigkeit von PA6 mit 2 Magnesiumhydroxid (MDH) Typen A, B verschiedene Konzentrationen

Abbildung 3: Vergleich der Bruchdehnung und Schlagzähigkeit von PA6 mit 2 Magnesiumhydroxid (MDH) Typen A, B verschiedene Konzentrationen

Die Untersuchungen zeigten, dass die Einstellung von Wärmeleitfähigkeiten zwischen 1-2 W/mK, der geforderten UL94 V-0 Flammschutzeigenschaften und der akzeptablen mechanischen Performance im Bereich Polyamid 6 zu keinem Zielkonflikt führen muss. Somit können zukünftig in der Produktentwicklung für Anwendungen im Thermomanagement neue Werkstoffalternativen in den Fokus genommen werden. Das Kunststoff-Institut Lüdenscheid bietet firmenspezifische Unterstützung und Seminare für Produktentwicklungen in diesem Themengebiet an.

Kontakt:

Kunststoff-Institut Lüdenscheid

Karolinenstraße 8

58507 Lüdenscheid

Telefon: + 49 23 51.10 64-191

Telefax: + 49 23 51.10 64-190

Mail: mail@kunststoff-institut.de

Ansprechpartner:

Bereichsleiter Werkstofftechnik/ Neue Materialien

Thies Falko Pithan, B.Eng.

Telefon: + 49 23 51.10 64-191

Mail: pithan@kunststoff-institut.de