© Fraunhofer IWU

Eine für alles: Das PROMESS Measuring Device ist die erste einsatzfähige flexible Messvorrichtung für den Großteil aller Prüfaufgaben im Karosseriebau.

Um die Maße von Karosseriebauteilen und -baugruppen auch nur einer einzigen Modellvariante zu überprüfen, benötigten Automobilhersteller bisher dutzende von individuellen Vorrichtungen, in welche die Teile für den Messvorgang eingespannt werden müssen. Ein teurer, platz- und materialintensiver Prozess. Wie es anders geht, zeigen die Wissenschaftler des Fraunhofer IWU: Gemeinsam mit einem Industriepartner haben sie eine flexible Messaufnahme entwickelt, die den Karosseriebau revolutionieren könnte.

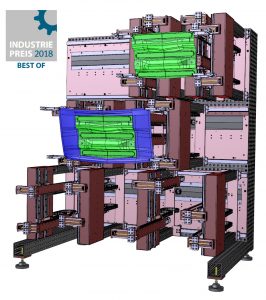

Unterboden, Aufbau und Anbauteile eines Autos bestehen in Summe aus mehreren hundert Blechen. Sie werden zunächst zu Baugruppen gefügt, bevor aus ihnen anschließend die Karosserie entsteht. Die Maße der Einzelteile und Baugruppen müssen auf Zehntelmillimeter exakt gearbeitet sein, damit sie den heute geforderten Qualitätsstandards entsprechen. Um zu garantieren, dass die Maße stimmen, werden die Komponenten mit optischen und taktilen Verfahren immer wieder vermessen. Unabhängig vom Messverfahren müssen sie dafür in eine Vorrichtung gespannt werden, die sie exakt in Position hält: die Messaufnahme. Für jedes einzelne Blech benötigten Automobilhersteller bisher eine individuelle Messaufnahme. »Jede davon kostet tausende Euro, mehrere Hundert davon kosten auch eine Menge Platz und bedeuten einen großen Aufwand bei Planung, Konstruktion und Montage«, sagt Patrick Ackert, Wissenschaftler am Fraunhofer IWU. Gemeinsam mit dem Industriepartner PROMESS Montage und Prüfsysteme GmbH haben Ackert und seine Kollegen jetzt eine Messaufnahme entwickelt, die sich flexibel für den Großteil aller Prüfaufgaben im Karosseriebau verwenden lässt: das PROMESS Measuring Device, kurz PMD.

Maximale Flexibilität

Auf ein neues Bauteil oder eine neue Baugruppe stellt sich das PMD in weniger als zwei Minuten ein, vollautomatisch und hochgenau. Möglich machen das die 63 NC-Achsen der modular aufgebauten Messvorrichtung. Mit einem Arbeitsraum von 2000 mm x 2000 mm x 480 mm und 24 Aufnahmepunkten, die sich bis auf 55 Millimeter zusammenfahren lassen, kann bereits ein einzelnes Modul ein breites Spektrum an Teilen aufnehmen. Sollen größere Objekte eingespannt werden, lässt sich der Arbeitsbereich beliebig vergrößern, indem nahtlos weitere Module ergänzt werden. Die Flexibilität des PMD setzt sich bei der direkten Anbindung der Messobjekte fort: »Dank einer standardisierten Wechselkupplung kann der Nutzer selbst entscheiden, ob er konventionelle Spanntechnik nutzt oder die von uns entwickelten magnetischen bzw. druckluftbasierten Spannelemente«, sagt Patrick Ackert.

Flächendeckend messen und Kosten sparen

Die Vision der Wissenschaftler ist ein wesentlich ressourceneffizienteres Qualitätsmanagement dank PMD: »Die Arbeitsweise in der Qualitätssicherung wird sich grundlegend ändern«, so Ackert. »Eine längerfristige Planung für die Messvorrichtungen wird nicht mehr nötig sein. Dank der stark verkürzten Rüstzeiten wird sich die Produktivität wesentlich erhöhen. Gleichzeitig reduzieren sich die Kosten für Planung, Anschaffung, Montage und Lagerung der Messvorrichtungen um ein Vielfaches. « Zudem können Einzelteile, Baugruppen und Produkte flächendeckend gemessen, Fehlertrends deutlich schneller erkannt und damit Produktionsstillstände vermieden werden.

Weitere Informationen: www.iwu.fraunhofer.de