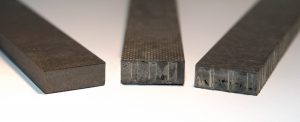

Abbildung 1. Hochleistungs-Sandwichverbunde mit Polymerkern und Decklagen aus

textilen Halbzeugen (links, mittig), zusätzlich integrierter unkaschierter Papierwabe

(mittig) im Vergleich zu Strukturen mit Decklagen aus geschnittenen Langfasern

(rechts), hergestellt im Polyurethan-Sprühverfahren. Bildnachweis: TUD/ILK

Die Leichtform GmbH aus Bernsdorf (Sachsen) entwickelt in enger Zusammenarbeit mit Wissenschaftlern des Instituts für Leichtbau und Kunststofftechnik (ILK) unter der Leitung von Prof. Maik Gude ein effizientes Fertigungsverfahren zur Herstellung von Hochleistungs-Sandwichstruktur en für den hybriden Leichtbau.

Vereinfachte Prozessführung steigert Produktivität

Die bisher sehr aufwendige Fertigung von Sandwichstrukturen mit komplexer Geometrie wird dabei im Rahmen des AiF-Forschungsvorhabens SHAPE vereinfacht und zur Serienreife entwickelt. Das neuartige Verfahren nutzt die Expansionsreaktion von schäumbarem Polyurethan in einem geschlossenen Werkzeug, wobei das reaktive PUR-Gemisch die eingelegten textilen Halbzeuge durchdringt und für eine endkonturnahe Werkzeugfüllung sorgt. Sowohl die Fertigung des Schaumstoffkerns als auch die Tränkung der späteren Sandwich-Decklagen erfolgt in einem Schritt. Neben reinen Schaumstoffkernen ist darüber hinaus auch die Integration unkaschierter Papierwaben möglich (Abbildung 1).

Prozesszeiten von wenigen Minuten

Der Vorteil des Verfahrens liegt in der Fertigung der faserverstärkten Decklagen und des Schaumstoff-Sandwichkerns in einem gemeinsamen Werkzeug. Bisher können insbesondere komplex geformte Strukturen nur durch die separate Fertigung des Kerns und der anschließenden Verklebung mit einer Laminatschicht hergestellt werden. Je nach eingesetztem Schaumstoffsystem sind dadurch Prozesszeiten von wenigen Minuten möglich. Mit der direkten Integration thermoplastischer Folien entsteht zudem ein Bauteil mit höchster Oberflächenqualität, wodurch ein nachgelagerter Lackiervorgang entfallen kann. Durch die PUR-Expansion eingeschäumte Inserts ermöglichen zudem die direkte Integration von Subkomponenten ohne komplexere Bearbeitungsschritte.

Integration textiler Verstärkungsstrukturen und thermoplastischer Folien

Ziel der wissenschaftlichen Arbeiten im Projekt SHAPE ist die Umsetzung eines serienfähigen Prozesses auf Basis des Polyurethan-Sprühverfahrens und des Reaction-Injection-Mouldingver fahrens. Dafür entwickelt das Forscherteam um Diplomingenieur Oliver Weißenborn Konzepte zur Integration textiler Verstärkungsstrukturen und thermoplastischer Folien sowie werkstoffgerechter Lasteinleitungselemente. Das Eigenschaftsspektrum der Sandwichverbunde wird in umfassenden werkstoffmechanischen Untersuchungen erforscht. Die für komplexe Geometrien notwendigen maßgeschneiderten Strukturen werden durch eine lastgerechte Einstellung von Decklagenanzahl, Schaumstoffdichte und Sandwichdicke ermöglicht.

Das AiF-Forschungsvorhaben SHAPE wird gefördert durch das Bundesministerium für Wirtschaft und Energie (ZF4024707LP7).

Institut für Leichtbau und Kunststofftechnik (ILK)

Das Institut für Leichtbau und Kunststofftechnik (ILK) ist eine Forschungseinrichtung der Fakultät

Maschinenwesen und der Fakultät Verkehrswissenschaften „Friedrich List“ der Technischen Universität Dresden. Auf dem Gebiet des ressourcenschonenden Leichtbaus hoher Material- und Energieeffizienz führen rund 240 Mitarbeiter umfangreiche Forschungs- und Entwicklungsarbeiten durch. Die Arbeit am ILK ist geprägt vom Dresdner Modell eines „Funktionsintegrativen Systemleichtbaus in Multi-Material-Design“ und basiert auf einem werkstoff- und produktübergreifenden Ansatz. Die Wissenschaftlerinnen und Wissenschaftler des ILK betrachten bei der Entwicklung neuer Konzepte, Prozesse und Produkte die gesamte Entwicklungskette: Werkstoff – Konstruktion – Simulation – Fertigung – Prototypentests –Qualitätssicherung – Kosten. Geleitet wird das ILK von einem vierköpfigen Vorstand: Prof. Dr.-Ing. habil. Maik Gude (Professur für Leichtbaudesign und Strukturbewertung), Prof. Dr. rer. nat. Hubert Jäger (Professur für Systemleichtbau und Mischbauweisen), Prof. Dr.-Ing Niels Modler (Professur für Funktionsintegrativen Leichtbau) sowie Prof. Dr.-Ing. habil. Prof. E.h. Dr. h.c. Werner Hufenbach (Seniorprofessur).

Weitere Informationen: www.tu-dresden.de/mw/ilk