© Biermann&Jung

Robotergestützter Inkjetdruck auf 3D-Oberflächen am Fraunhofer ENAS.

Massenfertigung – und trotzdem individualisierte Produkte produzieren? Möglich macht es eine Kombination digitaler Fertigungstechnologien – genauer gesagt Digitaldruck und Laserbearbeitung, die in traditionelle Fertigungsverfahren integriert werden. Produkte lassen sich so inline individualisieren. Sechs Fraunhofer-Institute haben ihr Know-how gebündelt, um das neue Verfahren voranzutreiben.

Massenfertigung heißt üblicherweise: Es laufen zahlreiche identische Produkte vom Band. Der Trend jedoch geht zu individualisierten Produkten. Das zeigt sich etwa im Automobilbau: Volkswagen beispielsweise stellt jährlich nur etwa ein bis zwei baugleiche Golf-Modelle her. Doch Individualisierung heißt bislang auch, mit der Massenfertigung an Grenzen zu kommen. Dies zu ändern und in der Massenfertigung zu individualisieren, dazu haben sich im Fraunhofer-Leitprojekt »Go Beyond 4.0« sechs Fraunhofer-Institute aus vier verschiedenen Fraunhofer-Verbünden zusammengeschlossen – die Fraunhofer-Institute für Elektronische Nanosysteme ENAS, für Fertigungstechnik und Angewandte Materialforschung IFAM, für Lasertechnik ILT, für Angewandte Optik und Feinmechanik IOF, für Silicatforschung ISC und für Werkzeugmaschinen und Umformtechnik IWU. Die Projektleitung obliegt dem Fraunhofer ENAS in Chemnitz.

»Individualisierung im Automobilbau heißt bisher, jedes Auto für jede mögliche Variante prinzipiell vorzubereiten und letztendlich nur mit der gewünschten Ausstattung zu komplettieren. Das bedeutet zum Beispiel, voll umfänglich jedes Auto mit dem kompletten Kabelbaum auszustatten«, erklärt der Projektleiter Prof. Thomas Otto. Der Projektkoordinator des Leitprojekts aus dem Fraunhofer ENAS, Prof. Reinhard Baumann, ergänzt: »Wir verknüpfen traditionelle Fertigungsmethoden mit digitalen Zukunftstechnologien und Produktionsverfahren, um die Individualisierung der Produkte in Massenfertigungsumgebungen zu integrieren. Dabei haben wir von Beginn an Wert auf Produkt- und Produktionszuverlässigkeit gelegt – aber hier sind wir noch längst nicht am Ziel.«

Drucken – auf beliebig geformten zwei- und dreidimensionalen Werkstückoberflächen

Das Prinzip: Ähnlich wie beim Tintenstrahldrucker im Office auch, drucken die Forscher per Inkjet und Dispens-Technologie geometrische Muster. Allerdings verwenden sie keine bunten Tinten – also solche, die die Funktionalität »Farbigkeit« besitzen – sondern setzen stattdessen Tinten mit Funktionalitäten wie elektrische Leitfähigkeit, Halbleitfähigkeit oder Isolation ein. Mit der Technologie lassen sich Ein- oder auch Mehrschichtsysteme realisieren. Selbst Sensoren und Transistoren sind möglich. »Genau dies kann ich nicht nur auf glatten, ebenen Flächen wie einem Blatt Papier machen, sondern per Roboter auch auf dreidimensional gekrümmten Werkstücken, etwa einer tiefgezogenen Autotür«, erläutert Baumann. Als zweite digitale Fertigungstechnologie kommt der Laser ins Spiel. Beide Verfahren haben die Forscher der sechs Institute miteinander gekoppelt. Das Ergebnis: Der Laserstrahl fährt exakt die Linienführung des Druckers nach – und kann beispielsweise zuvor gedruckte Photopolymere aushärten oder Nanopartikel-Tinten sintern. Zwar werden bereits jetzt in den Fertigungshallen zahlreiche Roboter für Montagezwecke eingesetzt, doch: »Wir überspringen bei der Ortsauflösung des Druckens Größenordnungen – mit Linienbreiten bis ca. 50 Mikrometern«, konkretisiert Baumann.

Vom Autobau über die Luftfahrt bis hin zu Optiken

Um die Universalität des Ansatzes nachzuweisen, haben die Fraunhofer-Wissenschaftler bereits drei Demonstratoren für die Zukunftsmärkte Automobilbau, Luftfahrt und Beleuchtung realisiert. Ergo: Der Einsatz digitaler Fertigungstechnologien ermöglicht kleine Stückzahlen von individualisierten Massenprodukten. Beispiel Auto: Bis zu acht Kilometer Kupferkabel stecken darin, das entspricht einem Gewicht von etwa 160 Kilogramm. Die Experten drucken per Digitaldruck signalübertragende Leitungen auf Karosserieteile wie Türen und ersetzen somit die schweren Kupferkabel teilweise durch gedruckte Leiterbahnen. Das Fahrzeug wird leichter, der Spritverbrauch sinkt. In Flugzeugen widmen sich die Forscherteams den Sensoren, die bislang aufgeklebt oder festgeschraubt werden. »Wir setzen auf die bewährten Faserverbund-Werkstofftechnologien des Leichtbaus auf und fügen digitale Produktionsprozesse ein«, erläutert Baumann. Die Forscher drucken dabei sowohl die einzelnen Leitungen als auch die gesamte Sensorik digital auf die Glasfaser- oder Kohlenstoffmatten auf. Bei der anschließenden Durchtränkung mit einem Kunstharz werden sie direkt in das Leichtbauteil integriert. Im ersten Schritt konnten auf diese Weise Temperatur-, kapazitive und Impact-Sensoren sowie UHF-Antennen und LEDs in Flügelelemente eines Verkehrsflugzeugs integriert werden.

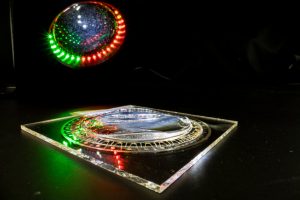

© Fraunhofer IOF

Smart Luminaire: Intelligente Beleuchtungskörper durch maßgeschneiderte Lichtverteilung für Beleuchtungsanwendungen des 21. Jahrhunderts.

Optische Bauteile, etwa Scheinwerferoptiken für Autos, werden üblicherweise aus Glas oder Kunststoff geschliffen. Mit den neuen Technologien des Leitprojekts »Go Beyond 4.0« lassen sich nun auch frei geformte Optiken herstellen, die in einem Element statt der Eigenschaft einer Linse die Eigenschaften von drei Linsen vereinen. In diese Freiformoptiken können gleichfalls Leuchtdioden und damit Signalfunktionen integriert werden. »Auf diese Weise lassen sich komplexe optische Elemente herstellen, die bisher gar nicht denkbar waren«, sagt Baumann. Im Fokus stehen vor allem neue Anwendungsmöglichkeiten: Freiformoptiken könnten Informationen vom Auto aus auf die Straße projizieren, beispielsweise ein Stopp-Schild, bevor das reale Stoppschild zu sehen ist. Die nötigen Informationen könnte das Auto aus dem Internet oder aus der Netzumgebung beziehen.

Inline-Fertigung

Ein großer Vorteil der Technologie: Mit ihr werden die Werkstücke »inline« in der Fertigungsumgebung bearbeitet – sie müssen nicht mehr wie bisher zur Individualisierung aus der Fertigungslinie ausgeschleust, individualisiert und wieder eingeschleust werden, sondern können in der Fertigungslinie verbleiben. Im Labormaßstab funktioniert dies bereits, die Forscherteams arbeiten nun daran, auch die Taktgeschwindigkeiten realer Fertigungslinien zu realisieren. Zudem optimieren sie die Technologien als solche sowie ihre Kombination weiter. »Im Leitprojekt ist ein außerordentlich leistungsfähiges Team zusammengewachsen, das äußerst kooperativ zusammenarbeitet«, betont Baumann. »Die bisher erreichten Ergebnisse ermöglichen es uns, weitere Märkte zu adressieren und gemeinsam zu bearbeiten«, ergänzt Otto.

Weitere Informationen: www.go-beyond-four-point-zero.de