Industrie 4.0 ist seit einigen Jahren das Schlagwort und Aushängeschild der deutschen und mittlerweile Internationalen Maschinen- und Anlagenindustrie. Industrie 4.0 steht unter Anderem für zukunftsweisende Vernetzung, Datenverarbeitung und neue Geschäftsmodelle. Das Resultat des Online-Selbst-Checks der jüngsten Industrie- 4.0-Readiness-Studie der IMPULS-Stiftung des VDMA zeigt, dass sich jedes dritte Unternehmen (34 Prozent) im deutschen Maschinen- und Anlagenbau durch fortgeschrittene Industrie 4.0-Ansätze auszeichnet. Viele Unternehmen sind noch Neulinge, die gerade ihren Weg zu Industrie 4.0 ebnen und umzusetzen. Besonderes Augenmerk muss auf die Realisierbarkeit kleiner Entwicklungsstufen gelegt werden, ohne den Gesamtblick des großen Bildes von Industrie 4.0 zu verlieren. Eine Blaupause für Industrie 4.0 gibt es nicht. Jedes Unternehmen ist aufgefordert seine Strategie zu entwickeln und umzusetzen. Eine digitale Strategie für das Unternehmen zu entwickeln ist die zentrale Aufgabe, aber auch die praktische Anwendung, das Sammeln eigener Erfahrungen und die Umsetzung von Industrie-4.0-Prototypen ist notwendig. Industrie 4.0 zielt verstärkt auf die Fokussierung von Kundenbedürfnissen und dem daraus resultierenden wirtschaftlichen Nutzen. Wirtschaftlicher Nutzen ist dabei entweder das sparen von monetären Mitteln oder die Steigerung des Umsatzes.

Grafiken © Plattform Industrie 4.0 und ZVEI

Zentrale Fragen sind: Welche sind die erfolgreichen Dienstleistungen und Produkte, welche helfen besonders bei der Umsatzsteigerung? Wo werden datenbasierte Mehrwerte einfach verschenkt und damit Potential zur Kostenminimierung ignoriert? Die Effizienzpotentiale in den einzelnen Prozessschritten zu heben, werden immer schwieriger. Eine zentrale Rolle obliegt dabei nicht nur dem eigenen Unternehmen und der eigenen Produktion. Das gesamte Wertschöpfungsnetzwerk mit Zulieferern, Kunden, Forschungspartnern muss berücksichtigt werden. Hier sind neue Netzwerke bzw. Plattformen im Entstehen. Eine Herausforderung dabei liegt in dem Spagat, Daten zu teilen, um digitale Dienstleistungen anzubieten bzw. Daten zu schützen, weil sie das Know-how des Unternehmens beinhalten.

Maschinen- und Sensordaten müssen zukünftig so erhoben, gesichert und ausgewertet werden, dass wirtschaftliche potentiale aus der Gesamten Wertschöpfungskette gehoben werden können. Zentral ist nicht nur die Vernetzung von Maschinen im eigenen Unternehmen, sondern ebenfalls Unternehmens übergreifend voranzutreiben. Im Zeitalter der Interoperabilität, also der globalen herstellerübergreifenden Kommunikation, sind standardisierte Schnittstellen die Grundvoraussetzung und der Schlüssel zum Erfolg, um die Interoperabilität unterschiedlicher Maschinen und Systeme zu gewährleisten und dem Anspruch an Industrie 4.0 Kommunikation gerecht zu werden. Dies bedeutet vor allem die Kommunikation mit einheitlichen Datenstandards.

Industrie-4.0-Kommunikation ist kein abstraktes Zukunftskonzept. Sie existiert bereits in Form von OPC UA. Open Platform Communications Unified Architecture, IEC-Norm 62541, ist der Datenaustausch-Standard für eine sichere, zuverlässige, Hersteller- und Plattform-unabhängige industrielle Kommunikation. Sie ermöglicht einen Betriebssystem-übergreifenden Datenaustausch zwischen Produkten unterschiedlicher Hersteller. In erster Linie ist OPC UA als Ergänzung zu bestehenden Kommunikationslösungen (z.B. Feldbussen) zu sehen. Bestehende Kommunikationslösungen sind spezialisierte Technologien, welche projektspezifisch entwickelt und gepflegt werden. OPC UA ist der Zehnkämpfer für ein sehr breites Industrie-4.0-Anwendungsfeld. OPC UA ermöglicht sowohl eine horizontale als auch eine vertikale Kommunikation. Horizontale Kommunikation gibt es zwischen Komponenten oder zwischen Maschinen, zum Beispiel Robotern und Spritzgießmaschinen. Vertikale Kommunikation findet statt zwischen Komponenten, Maschinen und übergeordneten Systemen, zum Beispiel zwischen Spritzgießmaschine und dem MES (Produktionsleitsystem) oder zwischen Bildverarbeitungssystem und Cloud.

Der OPC UA Standard besteht aus Spezifikationen. Diese sogenannten OPC UA Companion Specifications werden in enger Zusammenarbeit zwischen Herstellern, Anwendern, Forschungsinstituten und Konsortien erarbeitet und ermöglichen den sicheren Informationsaustausch in heterogenen Systemen. Grundlage für eine herstellerübergreifende semantische Interoperabilität sind die in den OPC UA Companion Specifications beschriebenen technischen Eigenschaften der Produkte. Hierunter zählen bspw. die Beschreibung des Herstellernamens, des Gerätetyps, die Gerätekonfiguration, aber auch Prozessdaten wie Temperaturen, Drücke oder Zykluszeiten. Die objektorientierte Selbstbeschreibung ähnelt (stark vereinfacht) dem Prinzip des USB-Standards: Jedes Gerät überträgt standardisiert seine Geräteinformationen wie Herstellername, Gerätetyp oder Speicherkapazität. Auf dieser Grundlage wird zusammen mit dem Treiber auf dem Betriebssystem die semantische Interoperabilität zwischen den Geräten sichergestellt und Plug & Play ermöglicht.

OPC UA bedient demnach Zwei Ebenen des Referenzarchitekturmodells Industrie 4.0 (RAMI 4.0). Durch RAMI 4.0 werden mit Hilfe eines dreidimensionalen Schichtenmodells die wesentlichen Elemente von Industrie 4.0 zusammengefasst. Dies ermöglicht die systematische Einordnung von Industrie-4.0-Technologien und zeigt Entwicklungspotentiale auf. Die OPC UA Technologie wird auf Kommunikationsebene, die OPC UA Companion Specifications auf Informationsebene verortet. Dabei konzentriert sich der VDMA auf die Entwicklung von OPC UA Companion Specifications und demnach die Informationsebene.

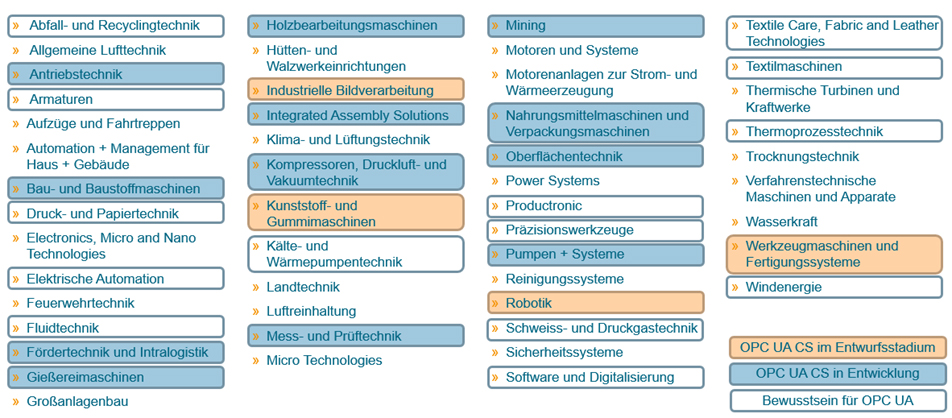

Abbildung 1: Übersicht der OPC UA Aktivitäten im VDMA

Es ist erkennbar, dass die Zahl an Unternehmen, die sich mit OPC UA beschäftigen, stetig zunimmt und die kritische Masse erreicht hat, die für eine erfolgreiche branchenweite Anwendbarkeit nötig ist. Der VDMA ist das Gravitationszentrum zur Erarbeitung von OPC UA Companion Specifications im Bereich Manufacturing. Im VDMA beschäftigen sich rund 300 Unternehmen aus unterschiedlichsten Bereichen hauptsächlich des Maschinen- und Anlagenbaus mit der Erarbeitung der OPC UA Companion Specifications. Den Stellenwert der Erarbeitung wird durch die zu erbringenden Aufwände deutlich. Die Erarbeitungszeit einer OPC UA Companion Specification beläuft sich im Schnitt zwischen 16 und 24 Monaten. Die geschätzten Kosten des reinen Zeitaufwands der Arbeitskreismitglieder beläuft sich auf 1 bis 1,5 Millionen €. Aktuell gibt es fertige Spezifikationen, sogenannte „Releases“, für Spritzgießmaschinen und für Werkzeugmaschinen. Weitere Spezifikationen in den Bereichen. Bergbauindustrie, Druckgussindustrie, elektrische Antriebe, Fördertechnik und Intralogistik, Glasindustrie, Holzindustrie, industrielle Bildverarbeitung, Integrated Assembly Solutions, Kunststoff- und Gummimaschinen, Nahrungsmittel und Verpackungsmaschinen, Oberflächentechnik, Robotik, Wägetechnik und Werkzeugmaschinen (VDW) sind in der Erarbeitung. Andere Bereiche leiten gerade erste Schritte zur Erstellung der Spezifikationen ein. In Summe befinden sich über 15 Branchen in der Erarbeitung von OPC UA Companion Specifications. Im Vergleich mit den 7 von 2013 bis 2017 gegründeten Arbeitskreisen, hat sich dieser Wert im Jahr 2018 mehr als verdoppelt. In jedem dieser über 15 Branchen des Maschinenbaus beschäftigen sich Arbeitskreise aktiv mit der Ausgestaltung der OPC UA Schnittstellen, der Zukunft der Interoperabilität. Dabei werden auch Kundenbranchen, wie z.B. die Automobilindustrie, und Anbieterbranchen, z.B. Softwareanbieter von Produktionsleitsystemen (MES), in die Arbeiten integriert. Liegen als Ergebnis dieser VDMA-Arbeitskreise die standardisierten OPC UA-Schnittstellen vor, können die Unternehmen diese in letzter Konsequenz mit ihren Maschinen am Markt anbieten. Der Nutzen wird am Beispiel des auf der automatica 2018 gezeigten VDMA-Demonstrators des Arbeitskreises Robotik deutlich. Dieser zeigt Acht Roboter verschiedener Hersteller, die in wenigen Minuten sicher und standardisiert an microsoft Azure Cloud oder Microsoft Azure angebunden wurden und deren Betriebsparameter mit dem gleichen Interface zentral visualisiert werden.

Industrie 4.0 adressiert besonders Potentiale entlang der gesamten Wertschöpfungskette. Auf Kommunikationsebene kann durch die Nutzung der OPC UA Technologie bereits heute interoperabel Kommuniziert werden. Auf Informationsebene ist dies bisher nur Branchenspezifisch durch Nutzung der jeweiligen OPC UA Companion Specification möglich. Um auch das Ziel der Brachen und OPC UA Companion Specification übergreifend Interoperabilität zu erreichen müssen die OPC UA Companion Specifications harmonisiert werden. Die Sicherstellung der Widerspruchsfreiheit und Durchgängigkeit der ausgestalteten OPC UA Schnittstellen ist eine große Herausforderung, der sich der VDMA, gemeinsam mit anderen Organisationen wie der OPC Foundation, stellt. Nur so können Hersteller die Interoperabilität der Komponenten, Maschinen und Anlagen gewährleisten. Dafür setzt sich der VDMA ein. Der VDMA sieht es als existenziell an, die Aktivitäten rund um OPC UA im Sinne der Interoperabilität zu koordinierten und auch die Qualitätssicherung der entstehenden OPC UA Schnittstellen zu sichern. Um die Erarbeitung effizient und zielgerichtet zu gestalten wird ein Prozess zur Erarbeitung einer OPC UA Companion Specification im VDMA erarbeitet. Diese beschreibt unter anderem die notwendigen Schritte, Methoden und Verantwortlichkeiten mit Hilfe eines Prozesses. Dieser vereint die Best-Practices aus den jeweiligen OPC UA Arbeitskreisen und ergänzt diese durch weiteres Expertenwissen. Der Prozess „How to write an OPC UA Companion Specification“ wird als VDMA-Einheitsblatt 40 000 veröffentlicht. Der VDMA gibt Richtlinien, die von allen VDMA-OPC-UA-Arbeitsgruppen eingehalten werden sollen. Mit Hilfe des VDMA-Einheitsblattes 40 000 „How to write an OPC UA Companion Specification“ wird der Erste Schritt zur Erfüllung der Vision branchenübergreifender Interoperabilität gegangen. Ziel ist, dass alle Arbeitskreise nach dem durch diese Arbeitsgruppe definierten Prozess arbeiten. Eine schnellere Einarbeitung von neuen Arbeitskreismitgliedern und Experten resultiert, da alle Arbeitskreise dieselben Meilensteine auf gleiche Weise erarbeiten. Dies ermöglicht zudem einen leichteren Austausch und somit ebenfalls eine leichtere Identifizierung von inhaltlich überlappenden Kommunikationselementen zwischen verschiedenen Arbeitsgruppen. Ziel ist es, dass im Sinne der Interoperabilität, bereits erarbeitet Kommunikationsinhalte übernommen werden.

Weitere Informationen: opcua.vdma.org

Andreas Faath, VDMA Forum Industrie 4.0, leitet die strategische Ausrichtung des VDMA im Bereich Interoperabilität mit OPC UA. Des Weiteren koordiniert er die Umsetzung der OPC UA Standardisierung im VDMA und leitet die Richtlinie VDMA Einheitsblatt 40000. Andreas Faath ist Experte für Fragen rund um Industrie 4.0 Standardisierung und Prozesse im Rahmen der semantischen Erarbeitung von OPC UA Companion Specifications im VDMA. Er ist zudem Marketing Representative des VDMA bei der OPC Foundation, Mitglied des OPC Foundation Technical Advisory Council (TAC) und unter Anderem Mitglied in der Arbeitsgruppe „I4AAS OPC UA“.

Andreas Faath, VDMA Forum Industrie 4.0, leitet die strategische Ausrichtung des VDMA im Bereich Interoperabilität mit OPC UA. Des Weiteren koordiniert er die Umsetzung der OPC UA Standardisierung im VDMA und leitet die Richtlinie VDMA Einheitsblatt 40000. Andreas Faath ist Experte für Fragen rund um Industrie 4.0 Standardisierung und Prozesse im Rahmen der semantischen Erarbeitung von OPC UA Companion Specifications im VDMA. Er ist zudem Marketing Representative des VDMA bei der OPC Foundation, Mitglied des OPC Foundation Technical Advisory Council (TAC) und unter Anderem Mitglied in der Arbeitsgruppe „I4AAS OPC UA“.