1. Selbst kleine Mengen Lagerfett können Lebensmittelherstellern bei Kontamination mit den Produkten große Probleme bereiten.

Von The Timken Company, einem führenden Hersteller von technisch hochentwickelten Lagern und Produkten für die Antriebstechnik

Die Einsatzbedingungen in lebensmittel- und getränkeverarbeitenden Betrieben sind eine große Herausforderung für Lagergehäuseeinheiten. Generell erzeugen Feuchtigkeit und die Verwendung aggressiver Reinigungs- und Desinfektionschemikalien eine sehr korrosive Umgebung für Metallteile.

Darüber hinaus können Lagerdichtungen durch den Wasserstrahl von Hochdruckreinigern beschädigt werden, so dass Verunreinigungen in das Lager gelangen können oder der Schmierstoff ausgewaschen oder verdünnt werden kann. Unter diesen Bedingungen ist die Lebensdauer der meisten Lagereinheiten deutlich reduziert.

Wie viele Anlagenbetreiber wissen, können Lagerschäden zu ungeplanten Maschinenstillstandszeiten führen und das Risiko einer Lebensmittelkontamination erhöhen: Ein beschädigtes Lager kann dazu führen, dass Lebensmittel mit Schmierfett in Berührung kommen. Noch schlimmer ist es, wenn Plastik- oder Metallteile (z. B. Dichtungsträger, Lagerkäfige oder Wälzkörper) freigesetzt werden und Lebensmittel kontaminieren.

Natürlich können entsprechende Vorbeugemaßnahmen die Zeit bis zum Lagerausfall verlängern. Normalerweise bedeutet das die Nachschmierung der Lager in regelmäßigen Intervallen. Dabei wird das Schmiermittel erneuert, das ausgewaschen wurde, und Verunreinigungen werden teilweise ausgespült. Die Nachschmierung eines Lagers ist jedoch sehr arbeits- und kostenintensiv und birgt das Risiko anschließenden Schmiermittelaustritts, wenn überschüssiges Schmierfett im Betrieb herausgedrückt wird.

Aus sicherheitstechnischer Sicht müssen Lagergehäuseeinheiten zur Entfernung von Lebensmittelresten effektiv gereinigt werden. Bei diesem Reinigungsverfahren werden jedoch Spalte oder Bereiche, in denen sich Bakterien ansiedeln und wachsen können, oft nicht erreicht, wodurch ein erhebliches Risiko eines lebensmittelbedingten Krankheitsausbruchs erzeugt wird. In manchen Betrieben ist mittlerweile die Verwendung von Gehäuseendabdeckungen üblich, hauptsächlich zum Schutz des Maschinenbedieners, aber auch, um das Lager vor Auswaschung zu schützen. Endabdeckungen können jedoch die Freisetzung des Schmiermittels in die Umwelt nicht vollständig verhindern und Schmierfettreste und Feuchtigkeit (wo Bakterien wachsen können) ansammeln, selbst wenn sie eine Drainagebohrung enthalten.

Um Anlagenbetreiber und Maschinenhersteller mit den verschiedenen Varianten lebensmitteltauglicher Lager vertraut zu machen, gibt Timken einen kurzen Überblick über die unterschiedlichen Arten von Lagergehäuseeinheiten für alle Herstellprozesse der Lebensmittelindustrie. Dazu Hinweise, worauf bei der Spezifikation einer besseren Lösung zu achten ist.

2. Manche Gleitlagereinheiten aus Polymer sind hygienegerecht konzipiert und für den direkten Lebensmittelkontakt bestimmt.

Gleitlager aus Polymer

Gleitlagereinheiten aus Polymer werden unter Verwendung verschiedener technisch hochentwickelter Polymere entwickelt. Diese Schmiermittelfreien Lager sind beständig gegen Auswaschung und Korrosion und übertreffen Standardkugellager in Bezug auf Lebensdauer, Wartungsbedarf und Lebensmittelsicherheit, besonders in Anwendungen, die intensive Reinigung und Desinfektion erfordern. Manche Gleitlager verwenden ein blaues, metalldetektierbares Polymer für bessere Lebensmittelsicherheit und andere technisch hochentwickelte Polymere, die zuverlässige Performance in Anwendungen mit höheren Drehzahlen, Lasten und Temperaturen bieten.

- Am besten geeignet für: Anwendungen mit moderaten Drehzahlen und ohne Spannung (z. B. modulare Transportbänder, Kippgeräte, Mischgeräte, Einspritzvorrichtungen, Ofenführungsrollen, Fritteusen-Rührvorrichtungen)

- Merkmale: Lagereinheiten, die mit normalen Kugellager-Gehäuseeinheiten austauschbar sind, die eine Wellenhülse aus Edelstahl zur Positionierung der Welle besitzen und die eine optimale Wellenzapfenoberfläche für das Lager bieten

3. Ein polymerer Festschmierstoff eliminiert die mit Schmierfett in Kugellagern verbundenen Probleme.

Kugellager mit Festschmierstoff

Bestimmte Kugellagereinheiten sind mit Festschmierstoff lieferbar. Hierbei handelt es sich um eine mit Öl imprägnierte mikroporöse Polymermatrix, die den Lagerhohlraum vollständig ausfüllt und kontinuierlich die gewünschte Schmierstoffmenge abgibt. Diese Art der Schmierung bietet zahlreiche Vorteile. Erstens bietet die vollständige Füllung zusätzlichen Schutz gegen das Eindringen von Verunreinigungen, was die Zuverlässigkeit des Lagers verbessert. Zweitens lässt sich durch die feste Konsistenz des Schmierstoffs das Risiko von Leckagen und somit von Lebensmittelkontamination komplett verhindern. Letztlich erübrigt sich bei dieser Schmierstoffart die Nachschmierung, was Wartungskosten einspart.

- Am besten geeignet für: Flachförderbänder, Panieranlagen, Schneidemaschinen, Metalldetektoren, Drehtrommeln

- Merkmale: einen Festschmierstoff, der eine höhere chemische Beständigkeit bietet, wenn bei der Abwaschung sehr aggressive Reinigungsmittel verwendet werden; für Kochherde wird ein Schmierstoff mit höherer Temperaturbeständigkeit bevorzugt

Hygienische Gehäusekonstruktionen

Lagergehäuse, die nach hygienischen Prinzipien gefertigt werden, zeichnen sich durch solide und abgerundete Konstruktion und glatte Oberflächen aus, wobei Bereiche, in denen Lebensmittelreste zurückbleiben könnten, komplett vermieden werden. Dadurch lässt sich eine effektive Reinigung sicherstellen. Aus demselben Grund werden alle Produktkennungen mittels Laserbeschriftung aufgebracht (im Gegensatz zu normaler vertiefter oder erhabener Beschriftung bzw. Nummerierung). Zur effektiven optischen Erkennung von Fremdkörpern sind optisch detektierbare blaue Polymergehäuse ebenfalls lieferbar.

- Am besten geeignet für: alle Positionen im Verarbeitungsbereich, an denen Hygiene oberstes Anliegen ist; kritische HACCP-Positionen, bei denen absolute Lebensmittelsicherheit verlangt wird, wie z. B. Förderwellen, die über Lebensmittel angebracht sind

- Merkmale: eine Genehmigung für hygienegerechte Bauart wie die Geräteabnahme durch das amerikanische US-Landwirtschaftsministerium; Konstruktionsmerkmale wie ein integrierter Abstandsbolzen, der Bakterienwachstum zwischen der Gehäuserückseite und dem Maschinenrahmen verhindert

4. Hygienische Gehäusekonstruktionen verbessern die allgemeine Lebensmittelsicherheit in ISO 22000-zertifizierte Anlagen.

Ein gutes Argument für lebensmitteltaugliche Lager

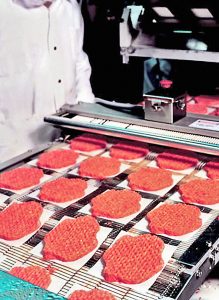

Wieviel können Sie durch eine Lösung mit lebensmitteltauglichen Lagern einsparen? Schauen wir uns einen fleischverarbeitenden Betrieb an, in dem die korrosionsbeständigen Kugellagereinheiten der modularen Transportbänder durch tägliche Reinigung aufgrund des Eindringens von Waschmittel und von Korrosion beschädigt wurden. Die Lagereinheiten mussten zweimal jährlich ausgetauscht werden, wobei Kosten von umgerechnet rund EUR 1.600 pro Band anfielen (einschließlich der Nachschmierung zweimal pro Woche). Außerdem stellte die Position einiger Lagereinheiten (direkt über dem Lebensmittelbereich) eine potenzielle Gefahr für Kontamination durch Schmierfett oder Fremdkörper dar.

5. In Verarbeitungs- und Verpackungsmaschinen können lebensmitteltaugliche Lagereinheiten HACCP-Strategien unterstützen, Maschinenlaufzeiten verbessern und die Gesamtbetriebskosten reduzieren.

Jetzt sind seit über zwei Jahren lebensmitteltaugliche Lagereinheiten (Gleitlager aus Polymer mit einer Wellenhülse aus Edelstahl) im Einsatz, die weder Reparaturen noch Nachschmierung benötigen und die kein Risiko für das Produkt des Herstellers darstellen. Der Anlagenbetreiber braucht sich nicht mehr um fehlerhafte Lagereinheiten zu sorgen und spart umgerechnet jährlich ca. EUR 1.030 pro Band an Wartungskosten ein (6 Bänder à EUR 1.030 = EUR 6.180).

Hochgerechnet auf andere kritische Anwendungen in einem typischen Betrieb lassen sich durch lebensmitteltaugliche Lagereinheiten jährlich Zehntausende bis Hunderttausende Euro einsparen, wobei Störungen des Normalbetriebs weitgehend vermieden werden.

Wählen Sie mit Bedacht

Die meisten Anlagenbetreiber sind gewohnt, dieselbe Art von Lagereinheiten zu bestellen und zu verwenden, die ursprünglich mit ihren Maschinen geliefert wurden (in vielen Fällen vielleicht vor 10 oder 20 Jahren). Kleine Roststellen oder Schmierfettreste sehen vielleicht für Anlagenbetreiber, die vorher noch nie ein Problem hatten, nicht wie eine ernste Gefahr aus.

Die Prüfungsstandards für Lebensmittelsicherheit werden jedoch immer strikter und es gibt viele Praktiken, die noch vor drei Jahren akzeptabel waren, heute jedoch nicht mehr zulässig sind. Dazu zählt auch das Versäumnis, die sehr realen Gefahren anzugehen, die eine Lagereinheit mit sich bringen kann, darunter auch das Kontaminationsrisiko. Selbst ein kleiner Lebensmittelrest auf der Unterseite eines Lagergehäuses kann im Laufe der Zeit zu einem großen Problem werden.

Eine Betriebsbesichtigung mit einem Timken Experten ist eine ausgezeichnete Möglichkeit, Ihre Lagereinheiten besser kennen zu lernen. Eine Prüfung wichtiger Maschinen und Lagerpositionen nimmt oft nur wenige Stunden in Anspruch und kann eine lange Liste von Empfehlungen für einen lebensmitteltauglichen Betrieb liefern. Das ist ein weiterer Schritt, um die Produktivität eines lebensmittelverarbeitenden Betriebs zu steigern, ohne dass die Erträge durch ungeplante Wartungsereignisse, Bakterienausbrüche oder Produktrückrufe beeinflusst werden.

Weitere Informationen: https://www.timken.com/de/