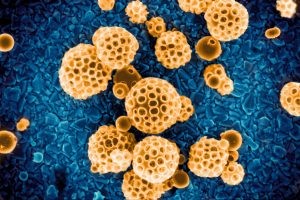

Hochporöse Mikropartikel für Iridium-Elektrode

Copyright: C. Hohmann, LMU

Das Edelmetall Iridium ist bestens für die Gewinnung von Wasserstoff per Elektrolyse geeignet – und enorm teuer. Richtig sparen kann man mit einer neuen Elektrode aus hochporösem Material, die bereits mit einem Hauch Iridiumoxid hervorragende Ergebnisse erzielt.

Das Motto einer besonders effektiven Elektrolysemethode zur Wasserstoffgewinnung lautet: Membran statt flüssigen Elektrolyten. Die Wasserstoff-Ionen wandern hierbei über eine Protonen-Austausch-Membran (PEM) von der Sauerstoff bildende Anode zur Wasserstoff bildenden Kathode. Die Membrantechnik hat viele Vorteile. Die Elektrolysezelle wird durch die dünne Membran schlanker und vielseitiger einsetzbar. Das System ist ohne Elektrolytlösung fast wartungsfrei. Es hält hohen Druck aus und reagiert in Sekundenschnelle auf schwankende Stromzufuhr.

Doch die Technologie hat auch einen Haken. Für die Katalyse der Sauerstoffbildung an der Anode ist oxidiertes Iridium (IrO2) verantwortlich. Die Reaktion verläuft sehr stabil und effizient. Aber Iridium ist seltener als Gold und Platin und mindestens genauso teuer. Viele Wissenschaftlerinnen und Wissenschaftler haben Alternativen getestet, aber nichts ist so lange und stabil katalytisch aktiv wie Iridiumoxid.

Ein Hauch von Iridium

Chemikerinnen und Chemikern des Exzellenzclusters e-conversion ist es jedoch gemeinsam mit einem Team vom Forschungszentrum Jülich gelungen, mit Hilfe eines neuen hochporösen Materials die Wasserstoffausbeute gegenüber einem kommerziellen Referenzkatalysator zu verachtfachen. In Zukunft könnte man daher einen Elektrolyseur entwickeln, der umgerechnet nur noch 10 Prozent der bisherigen Iridiummenge benötigt.

Das Verfahren entstand im Rahmen des vom BMBF geförderten Kopernikus Power-2-X-Verbundprojekts. Die Wissenschaftlerinnen und Wissenschaftler entwickelten für die Elektrode ein hochporöses Material, in dem sich das Iridiumoxid hauchdünn verteilt. Dadurch ist es für die Wassermoleküle gut zugänglich und kann hoch katalytisch aktiv sein.

Bis in die letzte Pore

Für das Elektrodenmaterial synthetisierte das Team leitfähige Mikropartikel aus Antimon-Zinnoxid, welche eine hochporöse Katalysator-Trägerstruktur bilden. Anschließend erhitzten sie das Material mit gelöstem Iridium unter Druck in einem sogenannten solvothermalen Verfahren. Eine letzte Hitzebehandlung zur Oxidation des Iridiums, dann war es geschafft: Der Blick durch das Elektronenmikroskop bewies, dass sich die Iridiumoxid-Partikel tatsächlich wie ein dünner Film bis in die letzte Pore verteilt hatten. Auch den Praxistest bestand die neue Elektrode mit Bravour: Bezogen auf Aktivität und somit Wasserstoffproduktion pro Gramm Iridium übertraf der entwickelte Katalysator ein herkömmliches, kommerziell erhältliches Material um das Achtfache.

Das mehrstufige Syntheseverfahren hat einen großen Vorteil, erklärt Daniel Böhm, Chemiker an der LMU und Erstautor der Veröffentlichung: „Wir können dadurch jeden einzelnen Schritt erst einmal für sich optimieren. Dazu gehören die Zusammensetzung, Struktur und Porengröße des Materials, dessen Leitfähigkeit und die Beladung mit Iridium. Am Ende steht dann ein hochaktives, optimiertes Gesamtsystem. Die verwendeten Syntheseschritte lassen dabei eine industrielle Produktion zu, was eine baldige technische Anwendung ermöglichen könnte.“

Das Material in kommerziellen PEM-Elektrolyseuren muss sehr hohe Anforderungen erfüllen, um einen jahrelangen stabilen Betrieb zu garantieren. Die nächsten Projekte in dieser Richtung stehen schon an, berichtet Prof. Dina Fattakhova-Rohlfing vom Forschungszentrum Jülich: „Zunächst möchten wir mit Hilfe von neuartigen Nanostrukturen noch stabilere Katalysatoren herstellen. Und anschließend untersuchen, wie sich die Materialeigenschaften im Laufe der Zeit durch die Betriebsparameter verändern.“

Weitere Informationen: www.fz-juelich.de/portal/DE/Institute/InstitutEnergieundKlima