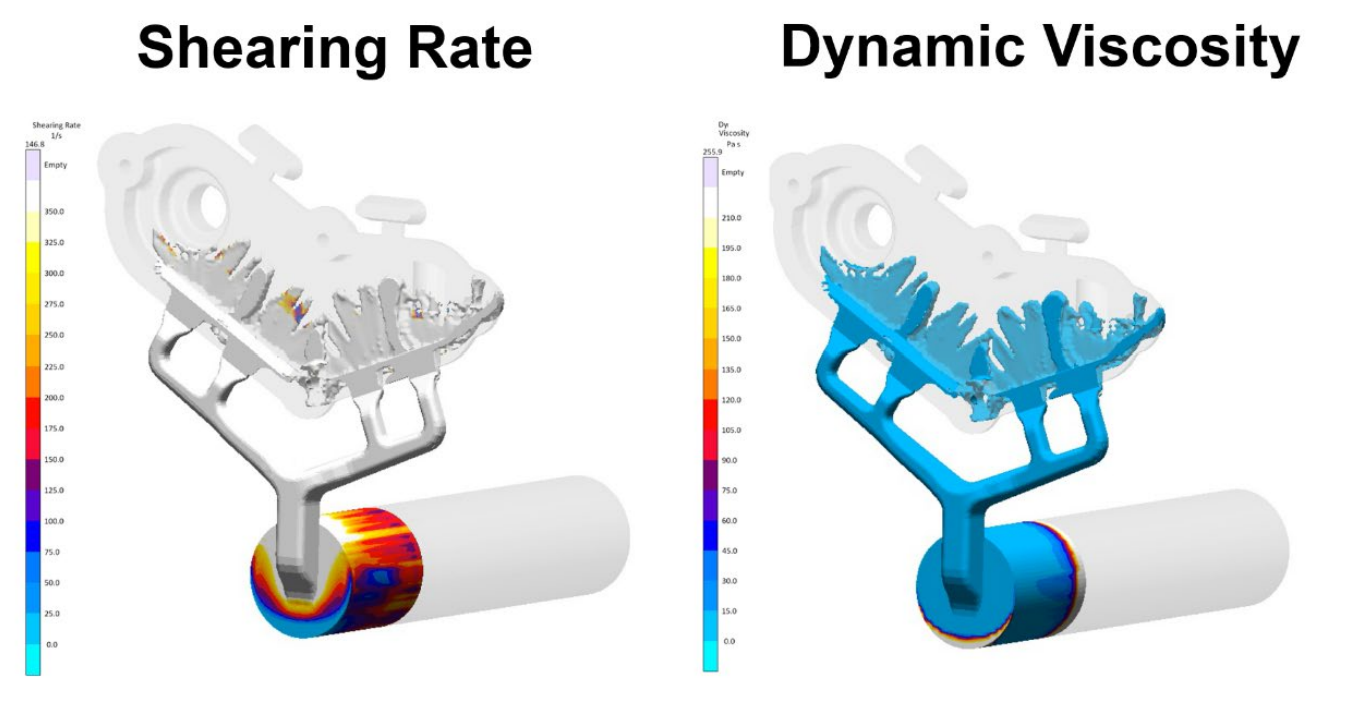

Neu in MAGMASOFT®: Ein speziell entwickeltes Viskositätsmodell, das das das thixotrope Fließverhalten teilflüssiger metallischer Suspensionen realitätsnah abbildet und dabei die Abhängigkeiten von Scherrate, Temperatur und Zeit berücksichtigt.

Das Aachener Unternehmen MAGMA stellt die neue Version 6.1 seiner Gießprozess-Simulationssoftware MAGMASOFT® vor. Mit umfangreichen Überarbeitungen und neuen Funktionen verbessert die Software die Simulation von Niederdruckgussprozessen, erweitert die Möglichkeiten für Druckgießer sowie für Anwender von MAGMA CC und MAGMA C+M. Erstmals bietet MAGMA ein spezifisches Prozessmodul für Rheocasting- und Thixomolding-Verfahren. Zusätzlich ermöglicht eine neue ECONOMICS-Perspektive eine quantitative Bewertung von Kosten und CO₂-Emissionen auf Basis von bereits definierten Geometrie-, Werkstoff- und Prozessdaten. Diese Innovationen liefern präzisere und schnellere Ergebnisse und fördern nachhaltige sowie wirtschaftlich optimierte Gießprozesse.

Erweiterte Niederdruckgussanwendungen

MAGMASOFT® 6.1 wurde um das Gegendruck-Gießverfahren (Counter-PressureCasting, CPC) erweitert. Das ermöglicht eine spezifische Definition und Simulation von Prozessparametern wie Gegendruck und Druckdifferenz ermöglicht.

MAGMASOFT® 6.1 bietet signifikante Fortschritte bei der Simulation von Niederdruckgussprozessen. Neue Solver-Technologien erhöhen Präzision und Effizienz beim Modellieren komplexer Gießvorgänge. Funktionen, die sich bereits in der Simulation von Kernfertigung, Druckguss und Kokillenguss bewährt haben, wurden vollständig auf den Niederdruckguss übertragen, um zuverlässigere Simulationsergebnisse zu gewährleisten.

Die verbesserte Netzgenerierung mit Verbund- und TAG-Netzen (True Adaptive Geometry Meshes) ermöglicht eine präzisere Abbildung der Grenzflächen zwischen Gussmaterial sowie Form- und Kernmaterialien, und garantiert robustere Ergebnisse. Neue, zusätzliche „Tracer“-Ergebnisse erlauben eine detailliertere Analyse von Temperatur, Geschwindigkeit, Druck und „Pfadlänge“. Dadurch können Schmelzebewegungen und -strömungen genauer nachvollzogen und Design sowie Prozessparameter gezielter optimiert werden.

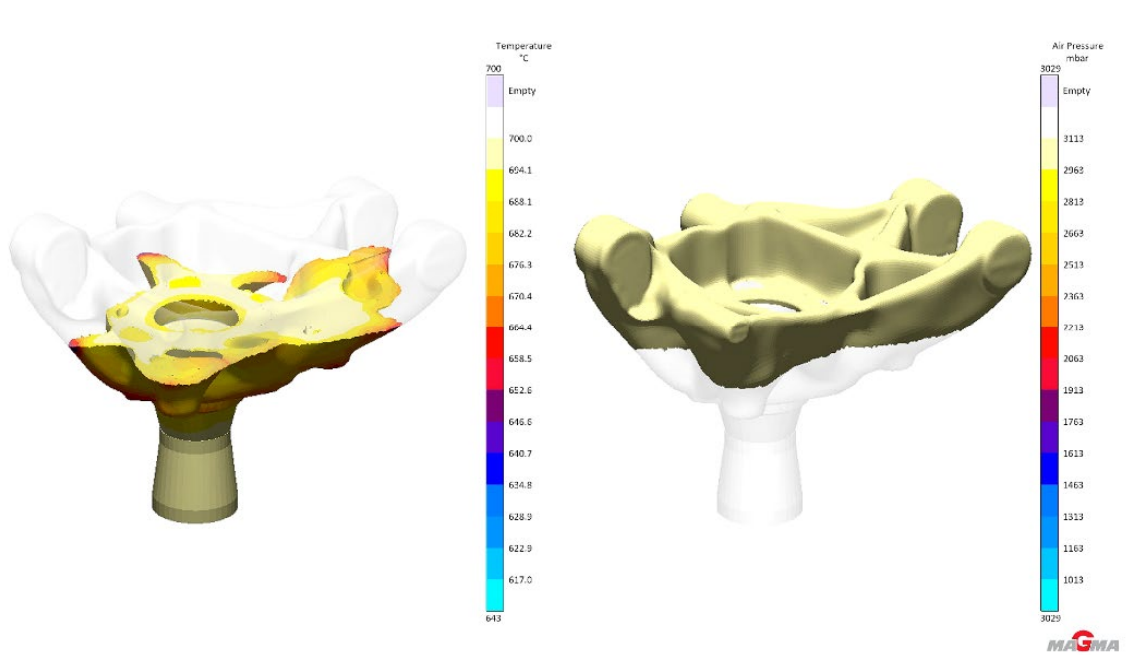

Ein optimierter Algorithmus zur Beschreibung der Oberflächenspannung der Schmelze erhöht zugleich die Simulationsgenauigkeit komplexer Füllvorgänge. Zusätzlich hilft das aus den Kokillen- und Druckgussmodulen bekannte „Luft“-Ergebnis, Lufteinschlüsse im Gussteil präziser zu identifizieren und deren Auswirkungen auf die Bauteilqualität zu bewerten.

Die neue Funktion „Formvorbereitung“ erlaubt eine genauere Simulation des Aufheizens der Kokille unter Berücksichtigung klassischer Temperierkanäle, elektrischer Heizpatronen mit PI-Steuerung oder variothermer Temperierungen. Dies führt zu einer genaueren Berechnung der Zykluszeit und einer besseren Prozesskontrolle.

Für das Gegendruck-Gießverfahren (Counter-Pressure-Casting, CPC) wurde in MAGMASOFT® 6.1 eine eigens entwickelte Erweiterung eingeführt, die eine spezifische Definition und Simulation von Prozessparametern wie Gegendruck und Druckdifferenz ermöglicht. Dadurch können Anwender deren Einfluss auf die Nachspeisung und die mechanischen Eigenschaften des Gussteils besser bewerten.

Insgesamt bietet MAGMASOFT® 6.1 damit einen umfassenden Werkzeugkasten für die effiziente und präzise Gestaltung von Niederdruckgussprozessen.

Nachhaltigkeit und Wirtschaftlichkeit im Fokus: MAGMA ECONOMICS

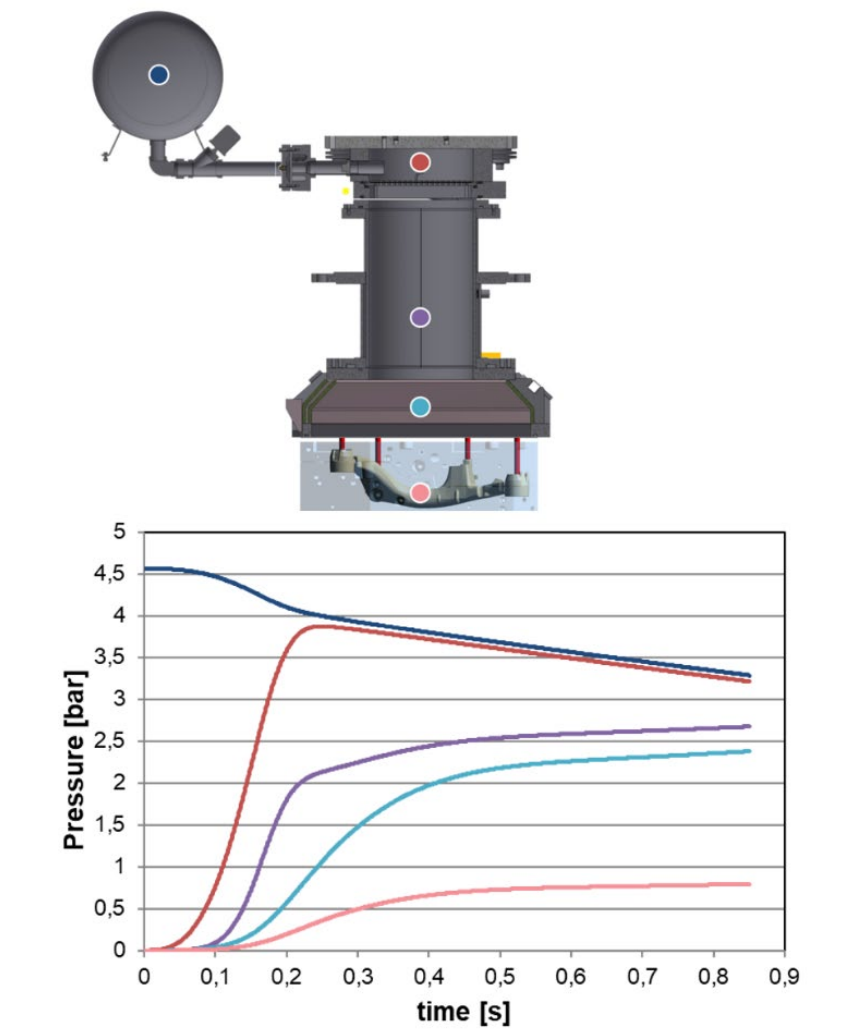

Der neue „Druck-Kalkulator“ berechnet automatisch den anliegenden Druck an den

Schießdüsen basierend auf den Maschinenparametern. Dies verbessert die Abbildung des

Gesamtsystems – bestehend aus Maschine, Kernkasten und Prozess. Die berechneten Druckkurven

werden nahtlos in 3D-Simulationen verwendet.

MAGMA ECONOMICS ist eine neue Perspektive in MAGMASOFT®, die Anwender dabei unterstützt, den ökonomischen und ökologischen Einfluss von Prozessvarianten quantitativ zu bewerten. ECONOMICS berechnet und vergleicht Kosten, Energieverbrauch und CO₂-Emissionen unterschiedlicher Szenarien. Dabei greift die Perspektive auf vorhandene Geometrie-, Werkstoff- und Prozessdaten sowie Simulationsergebnisse zurück.

Individualisierbare Vorlagen für gängige Werkstoffe und Verfahren enthalten spezifische Kosten- und Emissionsfaktoren. Dies ermöglicht eine präzise Analyse des Ressourcenverbrauchs und der Fertigungskosten entlang der gesamten Gießprozess-Simulationskette – von der Form- oder Werkzeugvorbereitung über das eigentliche Gießen bis hin zu potenziellen Nachbearbeitungen.

Mit MAGMA ECONOMICS können Anwender Prozessparameter individuell variieren und verschiedene Szenarien vergleichen, ohne zusätzliche Simulationszeiten zu investieren. Dies erleichtert fundierte Entscheidungen, die sowohl technische Anforderungen als auch Kosten- und Ressourcenziele berücksichtigen.

Ein Beispiel: Ein Gießereibetrieb möchte herausfinden, welches Design eines Gussteils die geringsten CO₂-Emissionen bei gleichbleibender Produktqualität verursacht. Mit MAGMA ECONOMICS analysiert der Betrieb verschiedene Geometrien und Prozessparameter. Die CO₂-Bilanz und Fertigungskosten werden automatisch berechnet. Dies erleichtert fundierte Entscheidungen, die den Betrieb ökologisch und ökonomisch optimieren.

MAGMA ECONOMICS ist vollständig in die Standardversion von MAGMASOFT® integriert und erfordert keine zusätzlichen Module oder

Lizenzen. Anwender profitieren so von einem leistungsstarken Werkzeug zur Entwicklung nachhaltigerer und wirtschaftlicherer Prozesse.

Effizienzsteigerung in der Kernfertigung: MAGMA C+M

MAGMASOFT® 6.1 erweitert die Funktionalität von MAGMA C+M (Core and Mold), um die Kernfertigung noch präziser und effizienter zu simulieren. Ein neuer „Druck-Kalkulator“ berechnet automatisch den anliegenden Druck an den Schießdüsen basierend auf den Maschinenparametern, ohne dass eine manuelle Definition erforderlich ist. Dies liefert somit eine realistischere Grundlage für die Optimierung der Schießparameter und verbessert die Abbildung des Gesamtsystems – bestehend aus Maschine, Kernkasten und Prozess. Die berechneten Druckkurven werden nahtlos in 3D-Simulationen verwendet, was präzisere Ergebnisse ermöglicht und potenzielle

Fehlerquellen im Kernherstellungsprozess frühzeitiger identifiziert.

Die Simulation von Begasungsprozessen mit anorganischen Bindern wurde zudem erheblich beschleunigt, sodass die Rechenzeiten um bis zu 80 Prozent reduziert wurden. Dadurch können mehr Varianten in kürzerer Zeit getestet werden. Verbesserte Visualisierungswerkzeuge erleichtern die Analyse komplexer Zusammenhänge und die Ableitung von Optimierungsmaßnahmen, was letztlich die Qualität und Effizienz der Kernfertigung steigert.

Optimierung im Strangguss: MAGMA CC

MAGMA CC 6.1 bringt bedeutende Neuerungen und Erweiterungen für die Simulation von Stranggussprozessen. Eine variable Gestaltung der Gießgeschwindigkeit ermöglicht es, Pausen, Rückhub und zyklische Bewegungen flexibel in den Abzugsprozess zu integrieren und zu simulieren. Dieser „Stop & Go“-Zyklus kann über den gesamten Strangabzug hinweg abgebildet werden, wodurch komplexe Prozessabläufe besser nachvollziehbar werden.

Ein weiterer Schwerpunkt liegt in der detaillierten Berücksichtigung mechanischer Einflüsse. MAGMA CC erlaubt es nun, neben dem Einfluss der Kokille auch den Einfluss von Führungsrollen – insbesondere beim Stahlstrangguss – präzise zu simulieren. Anwender können dadurch besser analysieren, wie Rollenpositionsfehler oder andere mechanische Einwirkungen die Verformung des Strangs und letztlich die Produktqualität beeinflussen.

Zusätzlich wurde das Turbulenzmodell in MAGMA CC erweitert, um das Strömungsverhalten – insbesondere im Bereich des Sumpfes – noch genauer zu beschreiben. Dies liefert tiefere Einblicke in die Strömungsdynamik des Stranggussprozesses und verbessert die Simulationsgenauigkeit.

Innovation im Leichtbau: MAGMAsemisolid

MAGMAsemisolid ist ein neues Prozessmodul für MAGMASOFT®, das speziell für die Simulation von Semi-Solid-Fertigungsverfahren wie

Rheocasting und Thixomolding entwickelt wurde. Diese Technologien eignen sich besonders für Leichtbauanwendungen mit Aluminium- und Magnesiumlegierungen.

Ein speziell entwickeltes Viskositätsmodell bildet das thixotrope Fließverhalten teilflüssiger metallischer Suspensionen realitätsnah ab und berücksichtigt dabei die Abhängigkeiten von Scherrate, Temperatur und Zeit. Dadurch können präzise Ergebnisse simuliert und Prozessparameter umfassend optimiert werden, um Bauteile mit höherer Qualität und geringeren Ausschussraten zu fertigen.

Die detaillierte Analyse von Materialverteilung und Erstarrungsverhalten unterstützt Anwender bei der Entwicklung neuer Designs oder der Anpassung bestehender Prozesse. MAGMAsemisolid bietet zudem eine intuitive Benutzeroberfläche, die den Zugang zu wichtigen Simulationsdaten erleichtert. Ergebnisse können klar visualisiert und für eine weiterführende Analyse exportiert werden. In Kombination mit anderen Modulen (z.B. MAGMAstress) von MAGMASOFT® unterstützt MAGMAsemisolid die durchgängige Optimierung des gesamten Fertigungsprozesses.

Mit MAGMAsemisolid erweitert MAGMASOFT® 6.1 seine Funktionalität um ein leistungsstarkes Werkzeug für die Semi-Solid-Verarbeitung und hilft Anwendern, die Vorteile dieser innovativen Fertigungstechnologien voll auszuschöpfen.

Weitere Verbesserungen und Erweiterungen

MAGMASOFT® 6.1 führt eine Reihe zusätzlicher Funktionen und Erweiterungen ein, die das Simulieren noch effizienter und präziser gestalten. Mit der neuen Funktion „Virtueller Anschnitt“ können Druckgießer, die MAGMAhpdc nutzen, mehrere Inlets auf dem Gussteil positionieren und das Anschnittsystem direkt darauf referenzieren. Dies ermöglicht eine schnelle Ersteinschätzung der Formfüllung, ohne das Anschnitt- und Laufsystem sowie Schusskammer und Schussparameter explizit definieren zu müssen.

Für Nutzer von MAGMAstress, die den Verzug von Gussteilen analysieren, wurde ein neuer Messmodus „Geometrische Abmessungen“ eingeführt. Dieser erlaubt es, Distanz, Ebenheit und Rundheit direkt während der Auswertung zu messen, was die Bewertung von Bauteilverzug erheblich vereinfacht und zugleich präzisiert.

Mit der neuen „Volume Wrap“-Funktion können Feingießer mehrere Volumina zu einer geometrischen Schale gruppieren. Simulationsergebnisse werden dadurch deutlich genauer dargestellt, was zu einer besseren Analyse und Optimierung der Prozessparameter führt.

Für das Simulieren von Dauerformprozessen wurde ein neuer Kanal-Assistent integriert. Dieser erkennt automatisch Hohlräume in der Formgeometrie, um Kühlkanäle daraus zu generieren. Die Integration von Kühlkanälen wird dadurch erleichtert und die Temperaturkontrolle im Prozess verbessert.

Eine weitere Neuerung ist die Möglichkeit, Partikel (Tracerteilchen) in allen Prozessmodulen und Produkten zu zählen. Anwender können so

beispielsweise unerwünschte Einschlüsse im Gussteil frühzeitig lokalisieren. Die Ergebnisse können zeitabhängig visualisiert werden und tragen zur Qualitätssicherung bei.

Mit umfangreichen Speiserdatenbanken ermöglicht MAGMASOFT® es Anwendern, bei der Simulation aktuelle Entwicklungen im Bereich der Speisertechnik zu berücksichtigen. Für Version 6.1 wurde das FOSECO Pro Module um die neuesten Produkte erweitert. Ganz neu sind Datensätze für Speiserhüllen der Firma Çukurova. Anwender erhalten eine größere Auswahl an Speiserlösungen unterschiedlicher Hersteller.

Mit MAGMAinteract®, einer eigenständigen, kostenlosen Anwendung zum Visualisieren von MAGMASOFT®-Simulationsergebnissen, wird der Zugriff auf wichtige Daten erleichtert. In MAGMASOFT® 6.1 können Projekte nun automatisch als MAGMAinteract®-Dateien exportiert werden, was den bisherigen manuellen Aufwand reduziert.

Mit all diesen Neuerungen unterstreicht MAGMA seinen Anspruch „Committed to Casting Excellence“: MAGMASOFT® 6.1 hebt Gießprozess-Simulation auf ein neues Niveau und unterstützt Kunden dabei, ihre Fertigungsprozesse effizienter, präziser und nachhaltiger zu gestalten.

Weitere Informationen