Abbildung 1: Anordnung der Proben um die Strahlungsquelle für die künstliche Bewitterung,

Bildq

uelle: Fraunhofer IPA

Klimatische Belastungen im Labormaßstab nachstellen

Unter dem Begriff Klima werden alle meteorologischen Vorgänge für einen definierten Zeitraum zusammengefasst, die an einem Ort unterschiedliche Wetterzustände hervorrufen und den Schwankungen eines tages- und jahreszeitlichen Rhythmus unterliegen. Die Hauptbelastungsarten für lackierte Kunststoffbauteile durch das Klima sind die Sonnenstrahlung, das Wasser, die Temperatur sowie weitere sekundäre Effekte wie Schadstoffe in der Luft, saurer Regen und klimaabhängige biologische Einflüsse.

Das Spektrum der Sonnenstrahlung, das die Oberfläche der Erde erreicht, besteht aus elektromagnetischen Wellen und erstreckt sich vom kurzwelligen, energiereichen UV-Bereich (Ultraviolett) über den für das Auge sichtbaren Bereich bis hin zum IR-Bereich (Infrarot). Die Intensität der Sonneneinstrahlung kann je nach Ort, Tageszeit, Jahreszeit (Sonnenstand) und Wetterlage (z. B. Wolken bewirken eine diffuse Strahlung) unterschiedlich stark ausfallen. Wie stark sich die Sonnenstrahlung auf eine lackierte Oberfläche auswirkt, hängt zudem von der Absorptionsfähigkeit des Lackes ab. Denn nur Strahlung, die in ein Material gelangt, kann dort auch zu einer Veränderung (z. B. Materialabbau) führen.

Wasser bzw. Feuchtigkeit wird ebenfalls von Lackschichten absorbiert und kann zu erheblichen Belastungen des Materials führen. Wenn ein Lacksystem Wasser aufnimmt, dehnt es sich im Gegensatz zum Untergrund aus, es entstehen Spannungen. In Trockenphasen wird das Wasser wieder an die Umgebung abgegeben, das Material schrumpft wieder. Diese physikalische Belastung kann zu Rissen und Delaminationen (Enthaftungen) führen. Da sich Wasser im gefrorenen Zustand ausdehnt, wird der Effekt bei Temperaturen unter dem Gefrierpunkt verstärkt. Regen und Hagel können die Oberfläche zusätzlich mechanisch beanspruchen.

Die Temperatur kann auf unterschiedliche Weise Einfluss auf ein lackiertes Kunststoffbauteil nehmen. Temperaturschwankungen können bei ungünstigen Kombinationen von Lackschichten und Untergrundmaterialien mit unterschiedlichen Ausdehnungskoeffizienten je Material zu starken Belastungen zwischen den Schichten führen und Risse sowie Delaminationen hervorrufen. Hohe Temperaturen beschleunigen chemische Reaktionen im Lack, die z. B. durch Sonnenstrahlung ausgelöst wurden und zu einem Materialabbau führen. Bestimmte Temperaturen begünstigen ein Wachstum von biologischen Substanzen wie Schimmel auf den lackierten Oberflächen.

Es gibt weltweite Einrichtungen für die Freibewitterung in unterschiedlichen Klimazonen, die je nach Anforderungen und Einsatzort des Produktes gewählt werden (z. B. heißes Klima, kaltes Klima, feuchtes Klima, Höhenklima, Industrieklima). Die wichtigsten Orte für die Freibewitterung mit entsprechend harten Bedingungen sind Florida mit subtropischem heißen, aber feuchtem Klima und Arizona mit heißem und trockenem Wüstenklima. Freibewitterungen sind fester Bestandteil der Bemusterung im Automobilbereich. Als entwicklungsbegleitende Prüfungen für neue Kunststoffmaterialien oder Lackrezepturen sind sie jedoch viel zu langsam. Hier kommen zeitraffende künstliche Bewitterungen im Labormaßstab zum Einsatz. Mit diesen Prüfungen können klare Tendenzen eines Lackes bei bestimmten klimatischen Belastungen ermittelt werden, allerdings ist eine Korrelation zur Freibewitterung in der Regel nicht gegeben, die Ergebnisse können nicht übertragen oder umgerechnet werden, z. B. auf eine bestimmte Produktlebenszeit.Nachfolgend werden drei der wichtigsten künstlichen Klimatests für die Automobilbranche ausführlich erläutert.

Abbildung 3: Schadensbeispiel Kreidung (Farbpigmente und Füllstoffe werden infolge eines Materialabbaus des Bindemittels an der Oberfläche der Beschichtung freigelegt, Klarlacke sind somit nicht betroffen) – links Prüfteil im unbelasteten Zustand, rechts Prüfteil nach einer Bewitterungsprüfung, Bildquelle: Fraunhofer IPA

Abbildung 2: Schadensbeispiel Rissbildung nach einer Bewitterungsprüfung,

Bildquelle: Fraunhofer IPA

Künstliche Bewitterung

Die Prüfung bei künstlicher Bewitterung nach DIN EN ISO 16474-2 erfolgt in einem speziellen Gerät mit Xenonbogenlampen als Strahlungsquellen. Die Proben sind hierbei in Probenhaltern auf einem Karussell angeordnet, das sich um die Strahlungsquelle dreht (siehe Abbildung 1). Um die Globalstrahlung zu simulieren, werden die Emissionen der Xenonbogenlampen mittels optischen Filtern gefiltert. Ein Sensor, der ebenfalls im Probenkarussell angeordnet ist, misst die Bestrahlungsstärke. Es herrschen eine definierte Temperatur und Luftfeuchtigkeit, die mittels Sensoren kontrolliert werden. Zusätzlich werden die Proben im vorgegebenen Zyklus mittels Regenstab beregnet. Einige Prüfvorschriften definieren Dunkelphasen, um den Tag-/Nachtrhythmus zu simulieren.

Für dieses Prüfverfahren ist die Wasserqualität ein entscheidender Faktor. Im Optimalfall wird eine Wasseraufbereitungsanlage betrieben, die das Prüfgerät mit Reinstwasser versorgt. Herkömmliches Wasser enthält Mineralien, Spurenelemente und andere Fremdstoffe, die sich auf den Prüfteilen ablagern und die Prüfung verfälschen würden. Selbst geringste Mengen an Silikaten im Wasser bilden im Laufe der Zeit eine UV-absorbierende Schutzschicht auf der Prüfteiloberfläche und beeinträchtigen somit die schädigende Wirkung der Strahlung. Das Wasser in den Prüfgeräten sollte daher regelmäßig auf den Silikatgehalt überprüft werden. Ein wesentlicher Nachteil bei der künstlichen Bewitterung ist die Probengröße, die durch den Probenhalter stark begrenzt ist. Die Oberfläche sollte zudem möglichst plan sein. Umso wichtiger ist hier die repräsentative Probenauswahl am Bauteil.

Durch UV-Strahlung initiierte Abbauprozesse im Lackmaterial führen zu Schadensbildern wie Farb- und Glanzänderungen, Versprödung mit Rissbildung, Vergilbung des Bindemittels, Kreidung und Enthaftung des Lackes (siehe Abbildungen 2+3). Die Prüfungen zur Auswertung der künstlichen Bewitterung umfassen die visuelle Beurteilung auf Veränderungen (Farbe, Glanz, Risse) wobei Farbe und/oder Glanz in der Regel auch messtechnisch erfasst werden. Zusätzlich werden Haftungsprüfungen wie die Gitterschnittprüfung oder der Dampfstrahltest durchgeführt.

Prüfung bei Kondenswasserkonstantklima

Der Kondenswasserkonstantklima-Test (KK-Test) ist Teil der DIN EN ISO 6270-2 und ist fester Bestandteil in diversen Hausnormen der Automobilhersteller. Der Prüfkörper wird in einer speziellen Klimakammer einer Belastung von 40 ± 3 °C und etwa 100 % relativer Luftfeuchte ausgesetzt. Die Dauer der Beanspruchung ist in den Prüfvorschriften der OEM’s (Original Equipment Manufacturer) je nach Bauteil (Interieur, Exterieur) und dessen Entwicklungsstand individuell festgelegt. Bei der Anordnung der Prüfteile in der Prüfkammer ist darauf zu achten, dass die Prüfteile frei hängend gelagert werden, d. h. sie dürfen weder sich gegenseitig, noch die Wände der Kammer oder die Wasseroberfläche am Boden berühren. Das Kondensat, das sich an der Probenoberfläche bildet, darf nicht auf ggf. darunter angeordnete Probekörper tropfen.

Abbildung 4: Blasenbildung infolge eines KK-Tests, Bildquelle: Fraunhofer IPA

Der KK-Test kann wertvolle Hinweise auf Schwachstellen im Reinigungs- und Vorbehandlungsprozess sowie im Handling der Kunststoffrohteile liefern. Verunreinigungen und getrocknete Rückstände von Reinigungsmitteln oder Handschweiß auf dem Substrat führen oftmals zu Blasenbildung. In den Bereichen der Rückstände wird vermehrt Wasser absorbiert, da die gelösten Stoffe durch den Lackfilm nicht entweichen können und dennoch ein Ausgleich der Konzentrationen innerhalb und außerhalb der Lackschicht(en) erfolgt. Der einsetzende Osmosedruck wölbt den Lackfilm nach oben. Es entstehen Blasen unterschiedlicher Größe im Bereich der Verunreinigungen (siehe Abbildung 4). Enthält der Lack ggf. hydrophile (wasseranziehende) Substanzen, sind die Blasen infolgedessen auf dem gesamten Prüfkörper verteilt.

Bei der Probennahme sind diese potenziellen Schwachstellen zu berücksichtigen. Werden Bauteile einem automatischen Reinigungs- bzw. Spülprozess unterzogen, ist das unterste Bauteil auf dem Gestell für die Prüfungen zu verwenden, da es durch abfließendes Wasser am ehesten Verunreinigungen aufweist. Die Prüffläche sollte dementsprechend möglichst groß ausfallen und möglichst auch Kanten enthalten.

Die Auswertung erfolgt in der Regel visuell. Es werden alle Veränderungen des Lackfilms dokumentiert. Der Blasengrad wird mittels Vergleichsbildern nach DIN EN ISO 4628-2 bewertet, die Rissbildung nach DIN EN ISO 4628-4. Zusätzlich werden Haftungsprüfungen, wie die Gitterschnittprüfung durchgeführt. Im Interieur-Bereich ist teilweise eine Kratzbeständigkeitsprüfung nach dem KK-Test gefordert.

Abbildung 5: Prüfkammer zur Durchführung des

Temperaturwechseltest, Bildquelle: Fraunhofer IPA

Temperaturwechseltest

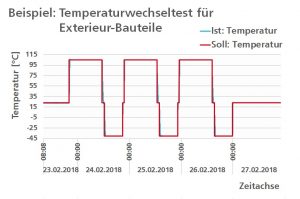

Der Temperaturwechseltest simuliert die Belastung der Bauteile bei extremen Temperaturen, vor allem bei starken und schnellen Temperaturschwankungen (siehe Abbildung 5). Ein Zyklus für die Prüfung von Exterieur-Bauteilen kann folgendermaßen aussehen:

15 h bei 105 °C

30 min bei 23 °C

8 h bei -40 °C

30 min bei 23 °C

Die Prüfdauer richtet sich nach der Anzahl der Zyklen, die durchlaufen werden sollen (siehe Abbildung 6).

Unter anderem wird mit dieser Prüfmethode die Flexibilität eines Lacksystems überprüft. Ist beispielsweise der Primer in der Lage, die Unterschiede in der Materialausdehnung zwischen farbgebender Lackschicht und Substrat auszugleichen oder kommt es gegebenenfalls zu Rissen oder sogar zu einer Enthaftung?

Bei der Auswertung werden auch hier alle visuellen Veränderungen dokumentiert (siehe Abbildung 7) und ggf. messtechnisch ermittelt. Haftungsprüfungen (z.B. Gitterschnittprüfung, Dampfstrahltest) sind erforderlich, es gibt Prüfvorschriften, die sogar eine Multisteinschlagprüfung zur Auswertung fordern. Teilweise werden Interieur-Bauteile auch auf Veränderungen in der Haptik überprüft.

Abbildung 6: Prüfzyklusdiagramm im Verlauf der Temperaturwechselprüfung

Abbildung 7: Schadensbeispiel Vergilbung – links Prüfteil im unbelasteten Zustand, rechts Prüfteil nach einer Temperaturwechselprüfung Bildquelle: Fraunhofer IPA

Bei allen künstlichen Klimatests muss gewährleistet werden, dass in allen Bereichen der Klimakammer, in denen Prüflinge gelagert werden, gleiche Prüfbedingungen herrschen. Es werden je nach Anforderungen bezüglich der Bauteilgröße auch sehr große Klimakammern eingesetzt. Temperatur und Luftfeuchtigkeit müssen an unterschiedlichen Stellen während der laufenden Prüfung erfasst werden. Für die Auswertung der Prüfungen muss eine gewisse Regenerationszeit vereinbart und unbedingt eingehalten werden. Eine Haftungsprüfung direkt nach einem KK-Test kann beispielsweise deutlich schlechter ausfallen als nach

24 h Regenerationszeit. Eine gemessene Vergilbung nach Wärmelagerung kann sich innerhalb von 1–2 Wochen regenerieren. Die Kenntnis des Herstellprozesses und der verwendeten Substrat- und Lackmaterialien ist wichtig, um in der Produkt- und Prozessentwicklung mittels gezielter Prüfungen potenzielle Schwachstellen zu erkennen.

Autoren:

Dipl.-Ing. (FH) Marina Schäfer, Dipl.-Ing. (FH) Manh Hung Tran

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Nobelstraße 12, 70569 Stuttgart

www.ipa.fraunhofer.de