Additives Lichtbogenauftragschweißen

Eine „Hybride Intelligenz“, die das Wissen von erfahrenen Werker*innen und die Vorteile von Künstlicher Intelligenz miteinander verknüpft, haben Forschende des Instituts für Werkzeugmaschinen und Fabrikbetrieb (IWF) der Technischen Universität Berlin entwickelt. Das System verbindet damit das Beste aus beiden Welten: Menschen verstehen die Zusammenhänge zwischen Qualitätsmerkmalen des Produkts und verschiedenen Parametern im Fertigungsprozess (wie elektrische Leistung, Temperatur, Druck etc.) oft intuitiv aus ihrer Arbeitserfahrung heraus. KI dagegen ist in der Lage, eine Vielzahl an Sensordaten zusammenzuführen und sie in Echtzeit zu analysieren. Dadurch kann die Hybride Intelligenz nicht nur Einblicke in bestimmte Stadien des Fertigungsprozesses geben, die sonst nicht möglich wären. Das vom IWF entwickelte „KI-kognitionsunterstützende Assistenzsystem zur Inprozesskontrolle“ (KIKA-IPK) lernt auch stetig dazu: Sowohl aus den großen Datenmengen wie auch aus dem direkten Feedback der Werker*innen. Gerade kleine und mittelständische Unternehmen (KMU), die keine In-house-Expertise in KI haben, können davon profitieren.

Jede Produktionsmaschine ist auf eine gewisse Art und Weise einzigartig: mit der Art ihrer Werkzeuge, den Bauteil- und Materialeigenschaften und mit ihren jeweiligen Zuständen im Fertigungsprozess. Ändern sich die Material- und Bauteileigenschaften oder der Werkzeugverschleiß, muss die gesamte Maschine über die Steuerung schrittweise nachjustiert werden. Erfahrene Werker*innen in der Fertigung eignen sich über Jahre durch Versuch und Irrtum die Fähigkeit an, die Maschine auf sich ändernde Randbedingungen so einzustellen, dass am Ende Bauteile mit einer Genauigkeit von teilweise einem Tausendstel Millimeter erreicht werden. Sie entwickeln dabei Expert*innenwissen, mit dem sie Prozesse und Bauteile charakterisieren und gegebenenfalls kleinste Abweichungen feststellen können. „Jedoch werden viele dieser Expert*innen in den kommenden fünf bis acht Jahren in Rente gehen. Somit haben wir nur ein enges Zeitfenster, um diese Erfahrung durch KI-Assistenzwerkzeuge im Unternehmen zu halten“, sagt Dr.-Ing. Soner Emec, der das Projekt am IWF leitet. „Die Herausforderung ist es, Maschinen beizubringen, auch bei schlechter Datengrundlage zu guten Entscheidungen zu gelangen, so wie Menschen es können.“

Mit KI ins Innere der Produktion schauen

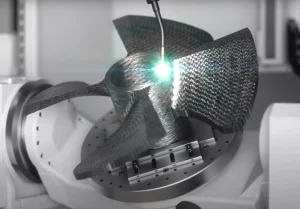

Trotz dieser wertvollen menschlichen Einsichten steht ein Produktionsteam oft auch vor Rätseln. So können Schwankungen in den Materialeigenschaften, Verschleiß oder andere unerkannte Störungen in den jeweiligen Fertigungsphasen zu einer schlechteren Produktqualität führen. Eine KI-Unterstützung kann hier Einblicke in die komplexen Zusammenhänge des Fertigungsprozesses geben, die sonst nicht möglich wären. Erste Ergebnisse konnte das Forschungsteam unter anderem für das sogenannte additive Auftragschweißen von metallischen, großvolumigen Bauteilen erzielen. Dabei brennt ein Lichtbogen zwischen einer abschmelzenden Drahtelektrode und dem Werkstück. Ähnlich wie beim 3D-Druck können so komplexe Teile Schicht für Schicht aus Metall aufgebaut werden.

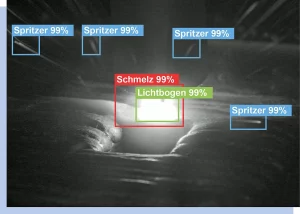

Die KI erkennt Schweißprozessmerkmale wie die Anzahl der Spritzer, den Durchmesser des Lichtbogens und die Schmelzbadlänge. So kann während der Fertigung eine Inprozesskontrolle durchgeführt werden.

Menschliches Erfahrungswissen integrieren

„Die Herausforderung hierbei ist, dass die Bauteile teilweise über Tage gefertigt werden, oft sind es Einzelstücke, zum Beispiel beim Bau von Prototypen. Alle Prozessparameter werden während der Fertigung von Werker*innen iterativ auf die Material- und Bauteileigenschaften nachjustiert. Das ist nicht nur arbeitsintensiv, sondern verbraucht oft auch viel Material“, sagt Dr.-Ing. Soner Emec. Durch eine von KI gestützte „Inline-Videosequenzanalyse“ des Schweißvorgangs können Schlackeeinschlüsse, Porosität oder Bindefehler während der Fertigung identifiziert und den Werker*innen mitgeteilt werden, um Gegenmaßnahmen zu ergreifen. Die dabei angewandte Methode zur automatisierten Mustererkennung wertet auch die Strom- und Spannungssignale der Schweißvorrichtung aus, deren Frequenz im Bereich von Kilohertz liegt. „Dieses Verfahren haben wir bereits vor Projektstart patentieren können“, erklärt Emec1.

Das Erfahrungswissen der Werker*innen wird über sogenannte „Human in the Loop“ Methoden in die KI überführt. So zeigt die KI zum Beispiel Bilder vom Schweißvorgang und identifiziert darauf Spritzer, bestimmte Oberflächentexturen und Werkzeugpositionen. Die Menschen an den Maschinen markieren dann über einen Touchscreen diejenigen Merkmale, die in diesem Fall für die Qualität des Schweißvorgangs tatsächlich eine Relevanz haben. Die KI lernt aus diesem Erfahrungswissen und leitet mit jeder Iteration bessere Kompensationstrategien ab.

Besonders für KMU geeignet

Durch die Verlagerung der Rechenoperationen im Rahmen des KIKA-IPK Projektes in die vom Projektpartner PSI Software AG betriebenen Cloud-Server müssen Unternehmen keine performancestarken Rechner vor Ort haben, um die KI-Modelle zu trainieren und die Dienste der KI-Assistenz in Anspruch zu nehmen. In Zukunft werden auch die vom Bundesministerium für Bildung und Forschung (BMBF) geförderten „KI-Servicezentren“ solche Clouddienste kostenlos anbieten können. Das am IWF entwickelte KIKA-IPK Modul ist zudem besonders anpassungsfähig und kommt damit besonders kleinen und mittleren Unternehmen (KMU) entgegen. Geringe Stückzahlen und ein häufiger Wechsel von Produktionsabläufen erlauben ihnen bisher kaum Vollautomatisierung und sie verfügen außerdem selten über eigene KI-Expertise.

Tests unter realen Industriebedingungen

Das entwickelte System wird derzeit unter realen Industriebedingungen in zwei Szenarien der additiven Fertigung getestet. Einmal beim Druck von großvolumigen metallischen Bauteilen durch Lichtbogenauftragschweißen (Wire Arc Additive Manufacturing, WAAM) beim Projektpartner GEFERTEC GmbH in Berlin und beim Druck von personalisierten Medikamenten durch sogenannte Drop-on-Demand-(DoD)-Verfahren beim Projektpartner DiHeSys GmbH in Schwäbisch Gmünd.

Gefördert vom Bundesforschungsministerium

Gefördert wird das Vorhaben bis 2024 von der Initiative des Bundesministeriums für Bildung und Forschung (BMBF) „Lernende Produktionstechnik – Einsatz Künstlicher Intelligenz (KI) in der Produktion“ (ProLern) im Rahmen der Hightech-Strategie der Bundesregierung. Um die Ergebnisse auf weitere Fertigungsverfahren wie Drehen, Fräsen und Bohren zu übertragen (sogenannte trennende Fertigung), wurde im November 2022 ein Projekt gestartet im Rahmen der „Initiative Demonstrations- und Transfernetzwerk KI in der Produktion“ (ProKI-Netz) im BMBF-Förderprogramm „Zukunft der Wertschöpfung − Forschung zu Produktion, Dienstleistung und Arbeit“. Hierbei entsteht am IWF das ProKI-Netz Berlin mit über 15 anschaulichen Demonstratoren und begleitenden Transfermaßnahmen.

Kooperation mit BIFOLD und HPI

Um die Bedienung zusätzlich zu erleichtern und die Möglichkeit zu schaffen, das System schnell auf größere Produktionsskalen auszuweiten, arbeitet das IWF-Team mit dem „Berlin Institute for the Foundations of Learning and Data“ (BIFOLD) an der TU Berlin zusammen. Gemeinsam integrieren die Forschenden die KI-Methoden in die Datenstrom-Prozessmanagement-Umgebung „NebulaStream“, die vom BIFOLD entwickelt wird. Eine Kooperation besteht ebenfalls mit dem neu gegründeten KI-Servicezentrum Berlin Brandenburg am Hasso-Plattner-Institut (HPI) in Potsdam, um die entwickelten KI-Anwendungen einer großen Anzahl von Unternehmen und Organisationen zugänglich zu machen.

Weitere Informationen: https://www.tu.berlin/iat

1 Patent der TU Berlin zur automatisierten Mustererkennung: „A Method for the Scalable Real-Time State Recognition of Processes and/or Sub-Processes During Production with Electrically Driven Production Plants” – EP 3 705 964