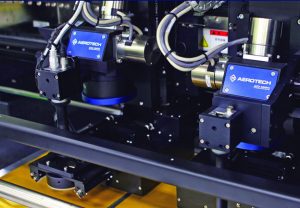

Abbildung 1. Laserbohrer mit Aerotech Nmark AGV-HPO “Open-Frame”-Galvanometerscanner

Die häufigsten Verfahren zur Erzeugung von Microvias (Sack- oder versteckte Bohrungen mit einem Durchmesser ≤150 µm) sind neben mechanischen Bohrungen Laserbohrungen. Sie werden hauptsächlich bei feineren Öffnungen, wie z. B. Silikonwafern, Keramikstrukturen und Safirsubstraten eingesetzt. Eine entscheidende Rolle für den Erfolg von Laserbohrsystemen spielen dabei Bewegungssteuerungen. Denn höchstmögliche Verarbeitungskapazität und bestmögliche Ergebnisse sind nur mit einer möglichst hohen Stabilität zu erreichen. So lassen sich Resonanzen oder Vibrationen vermeiden und eine möglichst hohe Öffnungskonsistenz erzielen. Es reicht eben nicht aus, nur die Achsen zu „tunen“.

Lasermikrobohranwendungen stellen drei allgemeine Anforderungen: (1) Die XY-Servoantriebe müssen schnell, stabil und präzise sein; (2) die Rundheit der Öffnungen muss die Kundenanforderungen erfüllen; und (3) aufgrund der meist großen Anzahl von Öffnungen ist eine möglichst hohe Programmausführungseffizienz erforderlich.

Einstellung der Servoantriebe

Durch die Teileabmessungen, die Masse und die dynamische Leistungsanforderung werden Schwierigkeiten bei der Feinabstimmung des XY-Servosystems beeinflusst. Der Einstellprozess kann bei kleinen Teilen, wie z. B. Silikonwafern oder Keramiksubstraten, relativ einfach durchgeführt werden, sofern die Anforderungen an die Bewegungs- und die Einschwingzeit nicht zu streng sind. Dahingegen erfordern große Substrate häufig eine sehr hohe, dynamische Leistung der Servoantriebe. So werden Maschinenhersteller vor die schwierige Aufgabe gestellt, die Servoantriebe so einzustellen, dass sie die Prozessanforderungen erfüllen.

Bewegungssteuerungen, wie die Aerotech A3200, spielen eine große Rolle für den Erfolg von Laserbohrsystemen.

Üblicherweise stellt ein Bewegungssteuerungssystem eine Autotuning-Routine oder eine schrittweise Einstelltechnik zur Verfügung, die hauptsächlich zeitbasiert erfolgen. Diese Art des Einstellprozesses kann bei einfachen Anwendungen zu guten Ergebnissen führen. Allerdings muss der Nutzer die Servoverstärkungen in vielen Fällen verringern, um ein Oszillieren des Systems zu vermeiden, da zeitbasierte Einstelltechniken die Resonanz und das Pol-Nullstellen-Diagramm nicht abschätzen, beziehungsweise die Filter nicht einstellen können. Diese Reduzierung der Servoverstärkungen führt aber in vielen Fällen zu einem verringerten Durchsatz und zu schlechteren Verarbeitungsergebnissen.

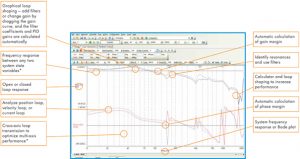

Die Anwendung von frequenzbasierten Techniken (Frequenzganganalyse) ist hier eine Alternative, die zu einem höheren Durchsatz führt. Bei der Frequenzganganalyse wird ein Sinussignal vom unteren bis zum oberen Frequenzbereich an den Motor gesendet und die Phase sowie die Verstärkung zu jeder Frequenz erfasst. Diese werden anschließend ausgewertet, um eine Feinabstimmung der Servoverstärkungen vorzunehmen. Leistungsfähige Bewegungssteuerungen, wie die Aerotech 3200, können die Regelkreise und das Bode-Diagramm grafisch anpassen, Servofilter einrichten und die Verstärkungen erhöhen, um so den Durchsatz zu maximieren (Abbildung 3).

Abbildung 3. Verwendung der Regelkreistransformation zur Optimierung von Servoverstärkungen.

Verbesserung der Rundheit

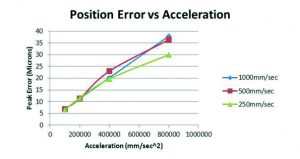

Lasermikrobohranwendungen erfordern oftmals eine höchstmögliche Rundheit. Die Rundheit von Laserbohrungen hängt, anders als bei mechanischen Bohrungen, stark von der Abweichung der Laserspotgröße und vom Schleppfehler des Bewegungssystems ab. Der Nutzer benötigt zunächst eine grafische Schnittstelle, um das auf verschiedenen Prozessparametern basierende Feedbacksignal (vom linearen Encoder oder vom Encoder der Galvanometerscanner) auf dem PC anzuzeigen und den Durchsatz sowie die Qualität zu optimieren. Die allgemeinen Prozessparameter umfassen dabei: Beschleunigung, Geschwindigkeit und Radius der Öffnung. Die Beschleunigung lässt sich wie folgt berechnen:

a=(v²)/r

wobei:

a = Beschleunigung,

v = Geschwindigkeit und

r = Radius der Öffnung

Deshalb gilt, je kleiner die Öffnung oder je höher die Prozessgeschwindigkeit, umso höher die Beschleunigung. Wobei eine höhere Beschleunigung des Bewegungssystems jedoch zu einem erhöhten Schleppfehler führt, was wiederum bedeutet, dass sich die Rundheit der Öffnung verschlechtert. Falls der Nutzer die Qualität der Öffnung durch Reduzierung der Beschleunigung verbessern muss, wird wiederum der Durchsatz beeinträchtigt. Um die Rundheit ohne signifikante Beeinträchtigung des Durchsatzes zu verbessern, bietet die Aerotech A3200 zwei Eigenschaften: (1) Beschleunigungsbegrenzung und (2) Enhanced Tracking Control.

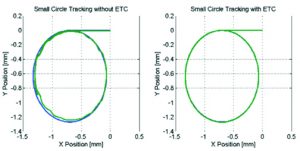

Die Aerotech A3200 kann die koordinierte Kreisbeschleunigung drosseln (Beschleunigungsbegrenzung) und dabei die lineare Beschleunigung maximieren. Im Ergebnis wird die Rundheit gesteigert, ohne den Durchsatz spürbar zu beeinträchtigen. Durch die Funktion „Enhanced Tracking Control“ (ETC/Verbesserte Spursteuerung) verringert sich der Schleppfehler der Kreise. ETC basiert dabei auf fortgeschrittenen Algorithmen, welche die Verstärkung bei niedrigen Frequenzen steigern ohne sie bei hohen Frequenzen zu ändern. Damit werden Schleppfehler bei Richtungsumkehrungen mit einer inhärent hochgradigen Reibung und somit auch die Rundheit der Öffnungen nachhaltig verbessert.

Abbildung 4. Die Beschleunigung verhält sich proportional zum Schleppfehler.

Programmausführungseffizienz

Durch spezielle Eigenschaften der A3200 wird es ermöglicht, die große Zahl an Koordinaten mit höchstmöglicher Effizienz zu bearbeiten. Z. B. kann die Programmfunktion ‘Look Ahead’ die Bahn der folgenden Öffnungen vorausberechnen. Außerdem gibt es einen Modus, bei dem das Programm im Hintergrund sequenziell nachgeladen wird. Die Anzahl der Koordinaten wird durch die Größe des integrierten Speichers nicht begrenzt. Auch wenn die Leistungsvorteile dieser Programmfunktionen nicht ebenso offensichtlich sind, wie die zuvor beschriebenen Vorteile, stellen diese immer noch entscheidende Faktoren für den Erfolg von Lasermikrobohrern dar.

Abbildung 5. Die Verwendung der ETC-Funktionalität verbessert nachhaltig die Rundheit der Kontur.

Verbesserte Qualität

Um den Durchsatz und die Qualität hochleistungsfähiger Mikrobohrer signifikant zu verbessern, bietet die Aerotech A3200 viele Möglichkeiten: Durch die Anwendung von Frequenzganganalyse, Resonanzfilterung und Steigerung der Servoverstärkungen verbessert sich die Servoregelung und somit auch der Durchsatz. Die Rundheit der Bohrungen wird durch die Begrenzung der Beschleunigung und Verkleinerung des Schleppfehlers verbessert. Die Erhöhung der Programmausführungseffizienz führt zur schnellen Verarbeitung von Datenpunkten.

Über die Autoren:

William Yeh und Jerry Lin, Aerotech Taiwan