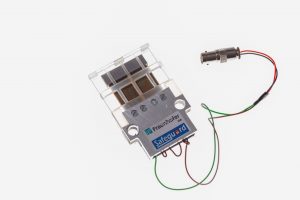

Nanocarbon-Elektrode für Energiespeicher

Quelle: Fraunhofer IPA, Rainer Bez

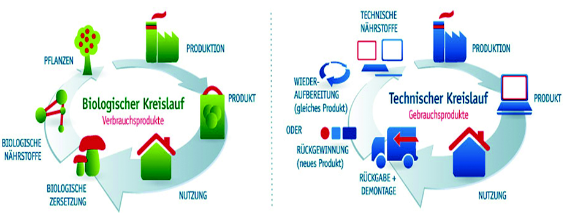

Wir werden im Zuge der sogenannten vierten Industriellen Revolution im Rahmen von Industrie 4.0 eine Wende aller Produktionsfaktoren benötigen, wenn wir Nachfrage und Angebot zukünftig nachhaltig in Einklang bringen wollen. Neben der Energiewende muss insbesondere in den Bereichen Material, Personal, Finanzen und bei den dispositiven Faktoren eine Wende vollzogen werden. Die Energiewende setzt ja heute schon auf regenerative Energie und Energieeffizienz statt fossiler Energieträger. Viel wichtiger als die Energiewende wird aber voraussichtlich die Materialwende sein. Die Frage: Wie schaffen wir es, Recycling-Kreisläufe zu schließen? Alles verwendete Material muss künftig in einen technischen oder einen biologischen Kreislauf überführt werden, wie der Verfahrenstechniker und Erfinder des Cradle-to-Cradle-Prinzips Michael Braungart das seit Jahren fordert.

Die cyber-physischen Systeme (CPS), die Kernelemente von Industrie 4.0, können in Echtzeit über das Internet miteinander kommunizieren. Sie können entsprechende Daten erfassen, verarbeiten und nutzen, um organisatorische Kreisläufe zu schließen, beispielsweise in sogenannten closed-loop supply chains. Produzierende Unternehmen müssen wissen, wann was zurückkommt. Damit bekommt man den Materialfluss planerisch in den Griff. Auf der anderen Seite geht es um die Frage: welches Material ist in welchem Produkt in welcher Menge vorhanden und wie kann man es vollständig recyceln? Hier schaffen die Informations- und Kommunikationsmöglichkeiten im Rahmen von Industrie 4.0 Transparenz.

Dauerhafte Kreislaufwirtschaft

Zwei geschlossene Materialkreisläufe bestimmen den neuen effektiven Produktionszyklus. Der technische Kreislauf führt komplexe Gebrauchsgüter und mineralische Ressourcen zu hundert Prozent einer erneuten Verwendung zu. Der biologische Kreislauf für Verbrauchsprodukte sorgt nach dem Gebrauch für eine sichere und vollständige Rückkehr in die Umwelt. In vielen Fällen werden biologische und technische „Nährstoffe“ in einem Produkt kombiniert, was es in der Regel leistungsfähiger macht. Für solche komplexen Produkte sieht das sogenannte Cradle-to-Cradle-Prinzip eine sorgfältige Planung des Lebenszyklus jedes einzelnen Bestandteils und die Entwicklung von Strategien für die Materialtrennung vor.

Bild Braungart S.50

Industrie 4.0

Kommunikation und Transparenz entlang der Wertschöpfungskette unterstützen Unternehmen im Rahmen von Industrie 4.0 bei der ganzheitlichen Planung und Umsetzung von Flexibilität und Wandlungsfähigkeit. Monolithische Systeme werden schnell an ihre Grenzen geraten und künftig durch dezentrale offene Systeme ersetzt.

Für Produzenten bedeutet dies, dass die Lebenszykluskosten unter Beachtung aller Einflüsse – Umweltaspekte, Supply Chain Management, Prozesskosten, Endwerte, Risiken – in den Mittelpunkt der Betrachtung rücken. Nur Zero-Waste-Technologien, grüne, also nachwachsende Rohstoffe sowie die intensive Nutzung von sogenannten Überflussmaterialien wie etwa Kohlenstoff können uns hier weiterbringen.

Aufgrund der Anforderung des weltweiten Einsatzes von CPS wird die Entwicklung von energie- und ressourcenautarken Wertschöpfungsketten global an Bedeutung gewinnen. Zudem kommen wir mehr und mehr zu einer Nutzenorientierung. Nicht Besitz, sondern der Nutzen steht im Vordergrund. Alles wird zum Dienst (XaaS). Das bedeutet, dass Unternehmen ihre Produkte zur Nutzung vermieten. Somit bleiben die verbauten Rohstoffe, Komponenten etc. im Besitz der Unternehmen, die dann die Produktkreisläufe viel besser managen können.

In der Materialforschung werden neuartige Materialkombinationen, Verbundwerkstoffe und Hybridbauweisen die Nachfrage nach Techniken zum Fügen verschiedenartiger Werkstoffe steigern. Neue Materialien ermöglichen Innovationen und technische Lösungen in zentralen Bedarfsfeldern wie Energieversorgung, Klima- und Umweltschutz, Mobilität, Gesundheit, Sicherheit und Kommunikation.

Forschung am Fraunhofer IPA

Vom Fraunhofer IPA entwickeltes smartes Werkzeug zur Überwachung von dynamisch belasteten Bauteilen.

Quelle: Fraunhofer IPA, Rainer Bez

Mit einer weiteren Vertiefung des Verständnisses von Applikationsprozessen wollen wir am Fraunhofer IPA mittelfristig zu einem Zero-Waste-Verfahren kommen. Die Modellierung bei der Applikation, in der Anlagentechnik und zukünftig auch bei Materialkonzepten wird uns hier weiter bringen. Die Lackiertechnik kann bei frühzeitiger Einbindung des Wissens um materialtechnische Zusammenhänge enorm profitieren.

Die Schonung von Ressourcen z. B. durch neue Trocknungstechniken und oversprayarmes oder gezieltes Lackieren ist ein wichtiges Zukunftsthema. Neue integrierte und modulare Prozessketten zur Applikation intelligenter funktionaler Materialien und zur Produktindividualisierung, z.B. durch Mehrfarbenkonzepte, werden der Oberflächentechnik eine hohe Relevanz einbringen.

Die in der Abteilung Beschichtungssystem- und Lackiertechnik entwickelte neuartige Mikrocoat-Anlage ermöglicht verlustfreie und maskierungsfreie Beschichtungsverfahren, ohne Overspray, Material- und Energieverlust. Der arbeitende Roboter ist in einer Kabine mit regelbarer Zu- und Abluftmenge untergebracht, sodass Lösemittel und Partikel zuverlässig abgesaugt werden.

Funktionsunterstützung durch neue Materialien

Industrie 4.0 lebt in großem Maße von der Vernetzung der Produktion, des Material- und Informationsflusses, der Integration von Kunden, Nutzern, Mitarbeitern, etc… Hierfür werden zahlreiche Sensoren, Aktoren, Energiespeicher, wie beispielsweise Antennen oder Powercaps benötigt. Sensoren können Zustandsdaten von Maschinen, Menschen und der Umwelt erfassen, verarbeiten, speichern und senden. Das verwendete Material in der Produktion muss künftig also sensorische, aber auch aktorische Fähigkeiten haben, die in Richtung cyber-physischer Systeme integriert werden und damit auf die Welt einwirken können.

Ein großer Anteil der künftigen Produkte wird netzwerkfähig sein. Dieses enorme Wachstum an Vernetzung wird zu einem wachsenden Bedarf an preiswerter Hochleistungselektronik führen. Um diesen Bedarf zu decken, müssen Alternativen zur klassischen Elektronik – die metallbasiert ist oder und auf der Halbleitertechnik beruht – gefunden werden. Eine synthetische Elektronik, beispielsweise über funktionale Materialien, ermöglicht die kostengünstige Entwicklung und Herstellung von Antennen, Speichern, Sensoren und Aktoren für die vierte industrielle Revolution.

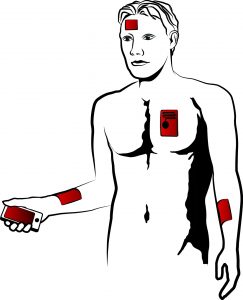

Körpernahe Sensorik

Quelle: Fraunhofer IPA, Rainer Bez

Im Bereich der Mensch-Maschine-Schnittstelle (HMI, Human-Machine Interface) tragen funktionale Materialen zu besseren und tragbaren Elektroniken (Wearables) bei. Sensoren und Energiespeicher können körpernah getragen werden und „vernetzen“ beispielsweise Werker mit der Produktion. Diese am Körper getragene Elektronik kann unter anderem den „Zustand“ des Menschen erfassen und somit zur Sicherheit beitragen (Telemedizin / Healtmonitoring). Durch eine entsprechende Ausrüstung können Textilien so ausgestattet werden, dass sie Bewegung oder Wärme des Nutzers in Energie umwandeln. Das Tragen einer Batterie wird damit überflüssig.

Werkstoffe können sich auch an das Umfeld und die Umwelt anpassen. So kann sich beispielsweise eine Dichtung, welche Druck und Temperatur misst, entsprechend nachjustieren.

Neue Sensorik (Gas, Temperatur, Bio Monitoring) kann darüber hinaus auch den Menschen und dessen Zustand, etwa während einer Autofahrt, erfassen und ihm über vernetzte Dienste ein besseres und sichereres Fahren ermöglichen.

Sowohl für Materialien, die in biologischen Kreisläufen geführt werden, als auch jene, die in technischen Kreisläufen geführt werden, gilt also die Anforderung der Funktionsintegration. Im Rahmen von Industrie 4.0 werden Materialien so ertüchtigt, dass sie sensorisch und aktorisch tätig werden können. Wir nutzen am Fraunhofer IPA vornehmlich Nanokohlenstoffe wie beispielsweise Kohlenstoff-Nanoröhrchen oder Graphen, weil sie nahezu zu 100 % recycelt werden können.

i Braungart, M. McDonough, W.: Cradle to Cradle. Einfach intelligent produzieren. München: Piper-Verlag 2014

ii BMBF (2010): 10-Punkteprogramm zu Materialwissenschaft und Werkstofftechnik. Online unter: www.bmbf.de/pubRD/10-_Punkteprogramm_zu_Materialwissenschaft_und_Werkstofftechnik.pdf. [letzter Zugriff 27.11.2014].

iii Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA: http://www.ipa.fraunhofer.de/fileadmin/user_upload/Kompetenzen/Beschichtungssystem_ und_Lackiertechnik/Nassapplikation_u_Simulation/Produktblatt_Mikrocoat-Anlage.pdf

Autor

Prof. Dr.-Ing. Thomas Bauernhansl ist seit 2011 Leiter des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA und des Instituts für Industrielle Fertigung und Fabrikbetrieb IFF der Universität Stuttgart. Seine wissenschaftlichen Schwerpunkte sind Personalisierte Produktion, Industrie 4.0, Nachhaltige Produktion und Qualität, Komplexitätsbewirtschaftung und Produktionsoptimierung.

Er engagiert sich in zahlreichen Beiräten und Vorstandsgremien und ist Mitglied im Strategiekreis der Plattform Industrie 4.0 der Bundesregierung sowie stellvertretender Vorsitzender des Lenkungskreises der Allianz Industrie 4.0 BW. Bauernhansl ist Autor und Herausgeber zahlreicher Bücher. Zuletzt erschien im Springer-Verlag die zweite Auflage von Industrie 4.0 in Produktion, Automatisierung und Logistik.