Abstract

Strukturkomponenten von Werkzeugmaschinen werden überwiegend aus den Materialien Stahl oder Gusseisen hergestellt. Daneben wird jedoch auch angestrebt Potenzial zur Reduktion von Kosten zu erschließen und das dynamische Maschinenverhalten durch den Einsatz alternativer Materialien zu verbessern. Der Einsatz von zementgebundenem Beton stellt hierbei aufgrund seiner hohen Materialdämpfung und vergleichsweise geringen Materialkosten einen vielversprechenden Ansatz dar. In einem aktuellen Forschungsprojekt am WZL der RWTH Aachen werden daher Rahmenbedingungen für einen zielgerichteten Einsatz von Zementbeton in Werkzeugmaschinen untersucht. In diesem Artikel werden die Ergebnisse der dynamischen Maschinenuntersuchung an einer Fräsmaschine mit einem Fahrständer aus Zementbeton erläutert und mit den Ergebnissen eines Fahrständers aus Gusseisen verglichen.

Einleitung

Die dynamischen Eigenschaften einer Werkzeugmaschine sind von zentraler Bedeutung für ihre Leistungsfähigkeit, da Schwingungserscheinungen mit hohen Amplituden häufig eine Begrenzung der theoretisch erreichbaren Leistung darstellen. Eine Verbesserung des dynamischen Maschinenverhaltens kann demnach signifikant zu einer Verbesserung der Leistungsfähigkeit beitragen. Gleichzeitig müssen die Herstellkosten reduziert werden, damit auch in Hochlohnländern eine Wettbewerbsfähigkeit erhalten werden kann.

Die Verwendung alternativer Materialien für Strukturkomponenten ist hierbei ein Ansatz, um den beiden oben genannten Forderungen nachzukommen. Ein alternatives Material, welches bereits vereinzelt für Gestellbauteile von Werkzeugmaschinen angewendet wird, ist Zementbeton. Vorteile dieses Werkstoffes sind seine höhere Dämpfung, die bis zu Faktor 10 über der Werkstoffdämpfung von metallischen Werkstoffen liegt sowie seine geringeren Materialkosten [1,2]. Bislang existieren jedoch wenige wissenschaftliche Grundlagenforschungen für die zielgerichtete und systematische konstruktive Verwendung von Zementbeton in Strukturbauteilen von Werkzeugmaschinen. Auch hinsichtlich der entsprechenden Einflüsse auf das dynamische Maschinenverhalten besteht weiterhin Forschungsbedarf. Die Anwendung in der industriellen Praxis erfolgt meist für Maschinenbetten oder stationäre Bauteile mit vergleichsweise geringer Belastung.

Die wenigen existierenden wissenschaftlichen Untersuchungen weisen jedoch auf das Potential beim Einsatz von zementgebundenem Beton in Werkzeugmaschinen hin. Beispielsweise wurde von Berger erfolgreich eine Traverse aus ultrahochfestem Zementbeton für eine Portalfräsmaschine konstruiert und eingesetzt. Die vergleichenden Ergebnisse mit der Stahltraverse zeigen ein verbessertes Schwingungsverhalten und damit einen erweiterten stabilen Arbeitsbereich der Maschine bei vergleichbaren statischen Steifigkeiten. [3]

Seit 2013 wird auch am Werkzeugmaschinenlabor WZL der RWTH Aachen in Zusammenarbeit mit dem Institut für Bauforschung und Lehrstuhl für Baustoffkunde (ibac) der RWTH Aachen ein von der DFG gefördertes Projekt zur Verwendung von Zementbeton in Strukturbauteilen von Werkzeugmaschinen bearbeitet. Unter anderem wurden Versuche zur Reduktion von Schwindung [4] sowie zu thermischen und chemischen Eigenschaften von Zementbeton durchgeführt. Grundlagenversuche zur hochfrequenten Dauerfestigkeit von Zementbeton [5,6] wurden in der zweiten Projektphase (seit 2018) weitergeführt und vertieft.

Daneben werden auch Analysen zur methodischen Auslegung von Strukturkomponenten von Werkzeugmaschinen durchgeführt und anhand von messtechnischen Untersuchungen überprüft. Ziel ist die Aufstellung von Konstruktionsempfehlungen abhängig von den Anforderungen an das entsprechende Strukturbauteil. Bisherige Analysen hierzu wurden am Beispiel einer Demonstratormaschine im Miniaturformat (DemoBAZ) durchgeführt. Für diese Demonstratormaschine wurden bislang verschiedene Strukturkomponenten aus Zementbeton konstruiert, gefertigt und das dynamische Verhalten sowohl simulativ als auch messtechnisch untersucht [7,8]. Die Ergebnisse zeigen, dass sich das dynamische Systemverhalten der Demonstratormaschine ohne Steigerung der Masse und bei vergleichbaren statischen Steifigkeiten am Tool-Center-Point (TCP) durch den Einsatz der Strukturbauteile aus Zementbeton positiv beeinflussen lässt. Die Anwendbarkeit dieser Ergebnisse auf Strukturbauteile größeren Maßstabs sollen in diesem Artikel durch den Einsatz von Zementbeton für einen Ständer einer Fräsmaschine überprüft werden.

Konstruktion eines Fahrständers aus Zementbeton für eine Fräsmaschine

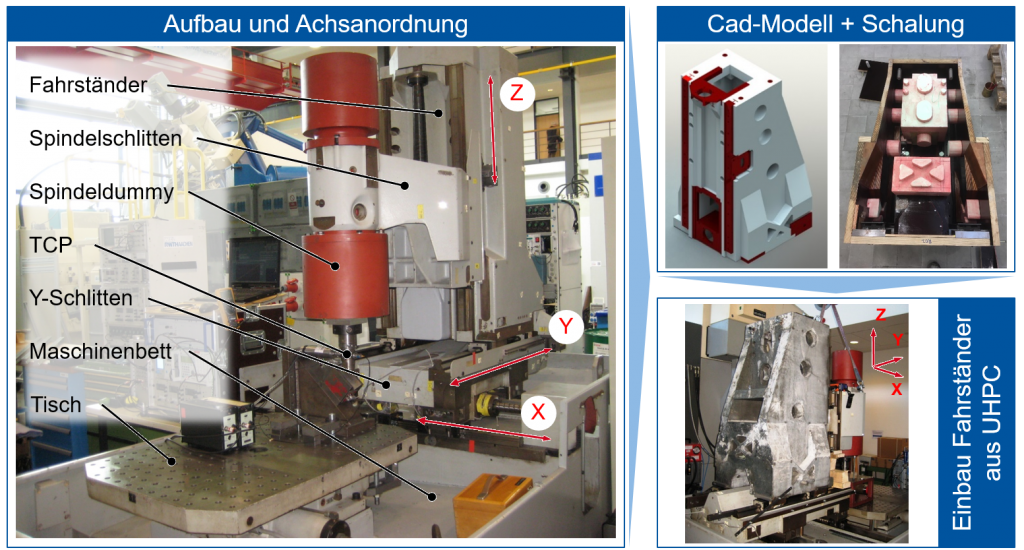

Als Demonstratormaschine für die Übertragbarkeit der bisherigen Erkenntnisse auf Bauteile größeren Maßstabs wurde eine Fräsmaschine in Fahrständerbauweise mit vertikaler Arbeitsspindel verwendet. Abbildung 1 links zeigt den Aufbau und die Anordnung der Achsen der Maschine mit Strukturbauteilen aus Gusseisen und Stahl.

Abbildung 1: Demonstratormaschine und Fahrständer aus Zementbeton

Für die Untersuchungen wurde für den Fahrständer der Maschine aus Gusseisen ein entsprechendes Pendant aus ultrahochfestem Zementbeton (engl. ultra-high-performance concrete = UHPC) entworfen. Wesentliche Anforderungen an die Neukonstruktion waren hierbei eine Beibehaltung der Außenmaße und Schnittstellenpositionen zum Rest der Maschinenstruktur sowie vergleichbare statische Steifigkeiten der Gesamtmaschine. Die Masse des Zementbetonständers sollte zudem nicht wesentlich über der des Ständers aus Gusseisen liegen, um keine negativen Einflüsse auf die Maschinendynamik einzubringen. Wie schon bei den Bauteilen für die Untersuchungen an der Miniaturmaschine [7] wurde für die Anbindung der Maschinenelemente an die Betonstruktur das Konzept von eingegossenen Stahlteilen, an denen die Maschinenelemente befestigt werden, gewählt. Zur Gewährleistung des Formschlusses zwischen Stahl und Beton wurden T-Stücke an die Stahleinlegeteile geschweißt.

Für die Schalung des Fahrständers wurde laminiertes Holz als kosteneffizientes Material verwendet. Wichtige Anforderungen an Schalungen für Strukturbauteile aus Zementbeton sind die Vermeidung von Zwängungen infolge von Schwindung, da diese zu Eigenspannungen und damit zu Rissen im Bauteil führen können, sowie eine gute Entformbarkeit nach dem Aushärten. Hierzu wurden sprunghafte Querschnittsübergänge vermieden und Entformungsschrägen eingebracht. Für Hohlräume und Hinterschnitte wurden teilweise verlorene Kerne aus Styropor und teilweise mehrteilige Holzkerne vorgesehen. Dennoch kam es bei der Verwendeten Schalung zu einem Schwindungsriss im oberen Bereich auf der Rückseite des UHPC-Fahrständers während des Aushärtevorgangs. An dieser Stelle ist demnach eine Verbesserung der Schalungskonstruktion für zukünftige Einsätze erforderlich. Da für die verwendeten Messaufbauten jedoch eine untere Position des Spindelschlittens am Fahrständer erforderlich war, wurde der Fahrständer trotz des aufgetretenen Schwindungsrisses für die weiteren Untersuchungen verwendet. Zudem kann auf diese Weise auch gezielt der Einfluss von Schädigungen im Bauteil auf das dynamische Verhalten der Gesamtmaschine untersucht werden.

Messtechnische Untersuchung des Ständers und der Gesamtmaschine

Um die Auswirkungen des Fahrständers aus UHPC auf das dynamische Verhalten der Gesamtmaschine beurteilen zu können, wurden verschiedene messtechnische Untersuchungen der Maschine vorgenommen. Es wurden jeweils die gleichen Untersuchungen einmal mit dem Fahrständer aus Gusseisen und einmal mit den UHPC-Ständer durchgeführt.

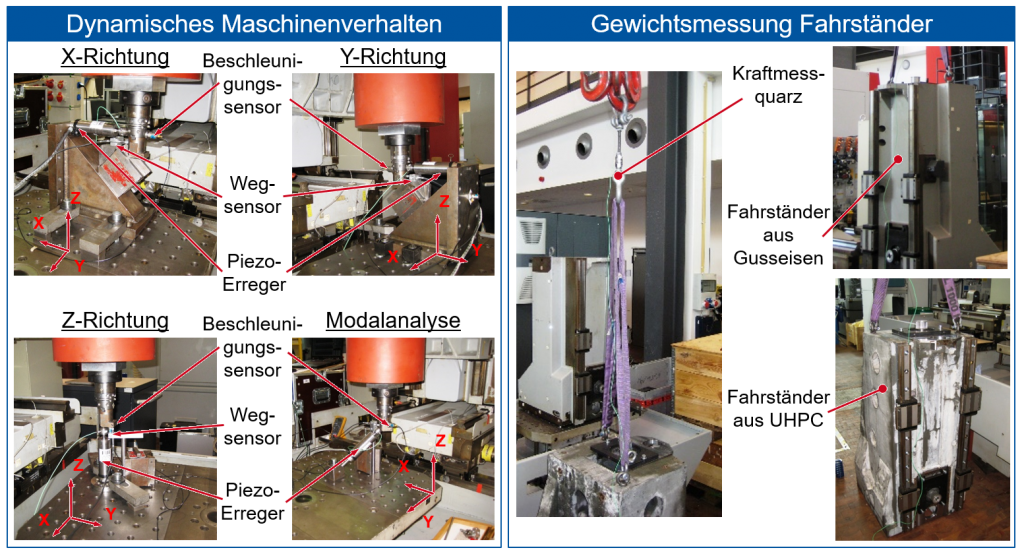

Abbildung 2: Messaufbauten

Zunächst wurde die Gewichtskraft beider Fahrständervarianten gemessen und miteinander verglichen. Der Messaufbau ist in Abbildung 2 rechts dargestellt Die Vermessung des statischen und dynamischen Verhaltens der Gesamtmaschine erfolgte in Form von statischen Steifigkeitskennlinien, Nachgiebigkeitsfrequenzgängen in den drei Koordinatenachsen und einer experimentellen Modalanalyse mit räumlicher Anregung. Die dynamische Kraftanregung der Gesamtmaschine erfolgte relativ zwischen TCP und Tisch durch einen piezoelektrischen Erreger. Für die Messung der Antwortsignale wurden Beschleunigungssensoren an verschiedenen Knotenpunkten eines zuvor definierten Messgitters verwendet. Die statische Kraft zur Messung der statischen Steifigkeitskennlinien wurde rampenförmig und ebenfalls relativ zwischen TCP und Tisch eingebracht und anschließend wieder auf Null reduziert. Induktive Wegsensoren dienten zur Messung der hierbei entstehenden Verlagerungen. Sowohl für den Aufbau mit Guss- als auch mit UHPC-Ständer wurden die gleichen Achspositionen und Messaufbauten verwendet. Dargestellt sind die Versuchsaufbauten für die Messung der Nachgiebigkeitsfrequenzgänge und die experimentelle Modalanalyse in Abbildung 2 links.

Ergebnisse der messtechnischen Untersuchung

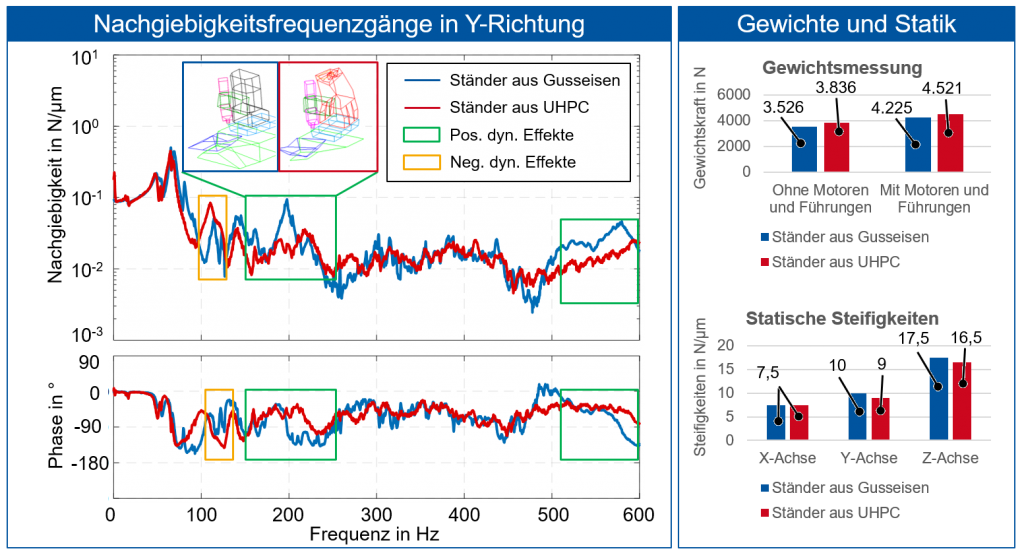

Die Ergebnisse der Gewichtskraftmessungen sind in Abbildung 3 rechts oben zu sehen. Die Gewichtskraft des Fahrständers aus UHPC liegt mit 7-8 % geringfügig über der des Fahrständers aus Gusseisen, was auf die notwendige größere Wandstärke des UHPC-Ständers zurückzuführen ist. Insgesamt ist das Gewicht beider Ständervarianten jedoch als nahezu gleichwertig in Bezug auf das dynamische Verhalten zu beurteilen.

Abbildung 3: Messergebnisse

Aus der Messung der statischen Steifigkeitskennlinien der Gesamtmaschine geht hervor, dass bei den statischen Steifigkeiten in allen drei Koordinatenrichtungen kein signifikanter Unterschied zwischen den Ständerversionen besteht. Die Gesamtmaschine mit UHPC-Fahrständer weist demnach vergleichbare statische Steifigkeitswerte wie die Gesamtmaschine mit Fahrständer aus Gusseisen mit

einer maximalen Abweichung von unter 10 % auf. Aus Abbildung 3 rechts unten sind die numerischen Werte der statischen Steifigkeiten für jede Koordinatenrichtung zu entnehmen.

Anhand der gemessenen Nachgiebigkeitsfrequenzgänge in jeder Koordinatenrichtung der Gesamtmaschine kann die Auswirkung des UHPC-Ständers auf das dynamische Maschinenverhalten beurteilt werden. Hierbei ist erkennbar, dass sich die höhere Materialdämpfung des UHPC-Ständers lokal positiv auf das dynamische Maschinenverhalten auswirkt. Dies ist gekennzeichnet durch niedrigere Amplitudenverläufe und einen unkritischeren Phasenverlauf, bei dem der Abfall unter -90° in den betroffenen Bereichen verringert oder sogar ganz vermieden wird. Die Bereiche, die von dem positiven Dämpfungseffekt geprägt sind, liegen für alle Koordinatenrichtungen in ähnlichen Bereichen. Lediglich im Bereich von 100 Hz wird der Phasenverlauf der Maschine mit UHPC-Ständer stärker in den kritischen Bereich abgesenkt als in der Version mit Guss-Ständer. Auch dieses Verhalten ist für alle drei Koordinatenrichtungen erkennbar. In Abbildung 3 links sind beispielhaft die Nachgiebigkeitsfrequenzgänge in Y-Richtung sowohl für die Maschinenversion mit dem Fahrständer aus Gusseisen als auch für die Version mit UHPC-Ständer im Bereich von 0-600 Hz gezeigt.

Die Auswertung der experimentellen Modalanalysen der Gesamtmaschinenversionen gibt Klarheit darüber, welche Moden von den positiven Effekten der höheren Materialdämpfung von UHPC betroffen sind. Erwartungsgemäß betrifft dies die Moden, bei denen der Fahrständer zu Strukturschwingungen angeregt wird, da hier die Materialdämpfung zum Tragen kommt. Im Bereich von 200 Hz beispielsweise wird der Fahrständer aus Gusseisen durch Schwingungen des Maschinentisches, die über das Bett auf den Ständer übertragen werden, indirekt zu Strukturschwingungen angeregt. Die Nachgiebigkeitsfrequenzgänge zeigen hierbei, dass die Verwendung des UHPC-Ständers einen signifikanten positiven Einfluss auf das dynamische Schwingungsverhalten hat. Deutliche lokale Verbesserungen des dynamischen Verhaltens am TCP durch Strukturbauteile aus Zementbeton können demnach auch dann erzielt werden, wenn es sich bei der entsprechenden Eigenschwingungsform lediglich um eine indirekte Strukturschwingung des betreffenden Bauteils handelt. Der negative Einfluss auf das dynamische Verhalten im Bereich von 100 Hz wiederum lässt sich

eindeutig auf den zuvor bereits erwähnten Schwindungsriss im oberen Bereich des Fahrständers aus UHPC zurückführen. Die Modalanalyse zusammen mit den Nachgiebigkeitsfrequenzgängen zeigt hier eine deutliche Verstärkung von vorhandenen Strukturschwingungen durch die fehlende Verbindung des Materials an dieser Stelle. Insgesamt bestätigen die Untersuchungen jedoch, dass es möglich ist mit dem Einsatz von Zementbeton für bewegte Strukturbauteile gezielte lokale Verbesserungen im dynamischen Maschinenverhalten zur erreichen.

Zusammenfassung und Ausblick

Im vorliegenden Artikel wurden Untersuchungen zum Einfluss von UHPC als Material für den Fahrständer einer Demonstratormaschine auf das dynamische Maschinenverhalten durchgeführt. Die Ergebnisse bestätigen, dass Strukturbauteile aus Zementbeton auch beim Einsatz für bewegte Strukturbauteile einen gezielten positiven Einfluss auf das dynamische Verhalten am TCP haben können. Zuvor gewonnene Erkenntnisse über den Einsatz von Zementbeton für bewegte Strukturbauteile anhand einer Miniaturmaschine konnten damit auf einen größeren Maßstab übertragen werden. Zu verbessern ist in folgenden Untersuchungen die Schalungskonstruktion, um Rissen im Bauteil aufgrund von Schwindung während des Aushärtevorgangs vorzubeugen, da diese das dynamische Verhalten negativ beeinflussen und positive Effekte revidieren können. Weitere Forschungstätigkeiten sind hinsichtlich der dynamischen Dauerbelastung von Maschinen mit Bauteilen aus Zementbeton nötig. Hierzu kann beispielsweise eine dynamische Kraft über längere Zeit am TCP einer Maschine mit Bauteilen aus Zementbeton aufgebracht werden und das dynamische Verhalten vor und nach dieser Dauerbelastung analysiert werden. Zudem sollten weitere Untersuchungen im Hinblick auf ein methodisches Vorgehen zur Planung, Konstruktion und Auslegung von Strukturbauteilen aus Zementbeton in Werkzeugmaschinen vorgenommen werden.

Danksagung

Die Autoren danken der Deutschen Forschungsgemeinschaft (DFG) für die Förderung dieser Arbeiten im Rahmen des Projekts „Einsatz von Zementbeton als eigenständiger Werkstoff und als Verbundwerkstoff im Werkzeugmaschinenbau (BR2905/53-2)“.

Literatur

[1] Jackisch, U.-V.; Neumann, M.: Maschinengestelle für hochdynamische Produktionstechnik. Anforderungen, alternative Werkstoffe, Entwicklungs- und Fertigungsansätze, Anwendungen. Die Bibliothek der Technik Band 365, Süddeutscher Verlag onpact, München, 2014.

[2] Sagmeister, B.: Maschinenteile aus zementgebundenem Beton. DIN Deutsches Institut für Normung e.V. (Hrsg.), Beuth Verlag Berlin, 2017.

[3] Berger, M.: Einsatz von ultrahochfestem Beton als Alternative zu Stahl in Primärstrukturen von Werkzeugmaschinen. Dissertation Technische Universität Darmstadt, 2018.

[4] Neunzig, C.; Raupach, M.: Beton für Maschinengestelle. Beton 2017 Nr. 5, S. 372-375.

[5] Brecher, C.; Schmidt, S.; Jasper, D.; Neunzig, C.; Schulleri, R.; Fey, M.: Einsatz von Zementbeton in Werkzeugmaschinen. Entwicklung eines Resonanzprüfstands für hochfrequente Wechsellastuntersuchungen. wt Werkstattstechnik online 105 (2015) Nr.5, S. 269-274.

[6] Brecher, C.; Schmidt, S.; Jasper, D.; Neunzig, C.; Fey, M.: Zementbetone für Maschinenkomponenten unter hochfrequenter Wechsellast. Untersuchung der Dauerfestigkeit von Zementbeton für den Einsatz in Werkzeugmaschinen. VDI-Z 159 (2017) Nr. 6, S. 44-47.

[7] Brecher, C.; Kiesewetter, C.; Schmidt, S; Epple, A.: Einfluss von Strukturkomponenten aus Zementbeton. Untersuchung einer Demonstratormaschine (DemoBAZ) aus Zementbeton. wt Werkstattstechnik online 108 (2018) Nr.3, S. 191-196.

[8] Brecher C.; Kiesewetter-Marko, C.; Schmidt, S.; Kalthoff, M.; Fey, M.: Untersuchung des Einsatzes von Zementbeton für Strukturbauteile in Werkzeugmaschinen. Werkstoffe in der Fertigung 55 (2018), Nr. 4, ISSN 0939-2629/B25800, S. 27-29.

Autoren:

C. Brecher

C. Kiesewetter-Marko

S. Neus