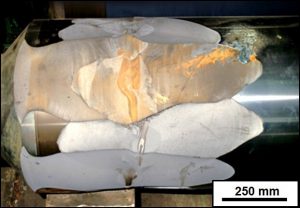

Bild 1: Beispiel von abgeplatzten Oberflächen einer Arbeitswalze (Rössler et al.; Sonderband Prakt. Metallographie 36, 2004, S. 329-335)

In der Technik gibt es den Trend zur Verwendung von immer höherfesten Stählen mit Zugfestigkeiten im Bereich oberhalb von 1.000 MPa. Schrauben werden schon bis zu einer Festigkeit von 1.800 MPa eingesetzt. In der Diskussion steht aktuell, Spannstähle mit Festigkeiten über 2.300 MPa zu verwenden. Bei diesen hohen Festigkeiten steigt die Gefahr der Wasserstoffversprödung rasant an, die zum plötzlichen, katastrophalen Versagen der Bauteile führen kann.

Es ist notwendig, sowohl bei der Bauteilherstellung als auch im Betrieb die Randbedingungen für einen sicheren Einsatz zu kennen. Hierfür werden vor allem Wasserstoffanalysemethoden wie Hydrogen Collecting Analysis (HCA) und Thermodesorptionsanalyse (TDA) verwendet. Allerdings ist die Probenpräparation zerstörend. Je nach zu analysierenden Bauteilen (Walzen, Schweißnähte etc.) ist der Aufwand hoch und Untersuchungen, die begleitend zur Produktion die Wasserstoffaufnahme erfassen sollen, können nur mit einer Serie von Bauteilen durchgeführt werden.

Als Beispiel sei genannt, dass immer höhere Festigkeiten von Karosserieblechen auch immer höherfeste Kaltwalzen erfordern. Bei diesen Kaltwalzen sind spontane Walzenabplatzungen auftretende Schadensbilder (Bild 1). In der Literatur ist Wasserstoff als Schadensauslöser bekannt. Im Betrieb kann es durch galvanische Prozesse, elektrochemische Reaktionen zwischen Walzgut und Walze, aber auch durch die Zersetzung der Walzemulsion zu einem Wasserstoffeintrag kommen. Daraus resultiert eine Wasserstoffversprödung des Werkstoffs mit explosionsartigen Walzenabplatzungen.

Bild 2: LHA adaptiert auf einer Walze

Eine prozessbegleitende Wasserstoffanalytik ist aufgrund der herkömmlichen zerstörend arbeitenden Methoden nicht durchführbar. Die Bestimmung des schadensursächlichen Wasserstoffgehalts war bisher nur durch Untersuchung der Abplatzung nach Schadensentstehung möglich. Aus diesem Grund wurde ein zerstörungsfreies und mobiles Verfahren entwickelt. Diese Local Hydrogen Analysis (LHA) erlaubt es, den diffusiblen (schadensursächlichen) Wasserstoffgehalt direkt am Bauteil zu bestimmen. Grundlage ist ein Drei-Elektroden-Aufbau, der über einen Elektrolyten mit dem Bauteil kontaktiert ist (Bild 2).

Durch die Messung des Oxidationsstroms kann auf den austretenden Wasserstoffgehalt geschlossen werden. Dafür wurde eine Auswertungs-Routine inkl. Kalibration entwickelt, die das Messsignal in einen Wasserstoffgehalt in der Einheit ppm umwertet. Es wird dabei der unterhalb der Oberfläche vorliegende Wasserstoffgehalt lokal erfasst. Da sich Wasserstoff bevorzugt in stärker gedehnten Bereichen eines Bauteils anreichert (Kerben, Gewindegründe etc.), sind die erlangten Ergebnisse zielführender als bei herkömmlichen integral arbeitenden Methoden. Dort können niedrige Wasserstoffgehalte suggeriert werden, obwohl lokal eine kritische Konzentration vorliegt.

Das Verfahren erlaubt es nun, die LHA als prozessbegleitende Untersuchungsmethode an Stahlbauteilen anzuwenden und den während des Betriebs aufgenommenen Wasserstoffgehalt zu bestimmen. Hierdurch können frühzeitig Schäden vermieden werden.

Beispiel einer Untersuchung

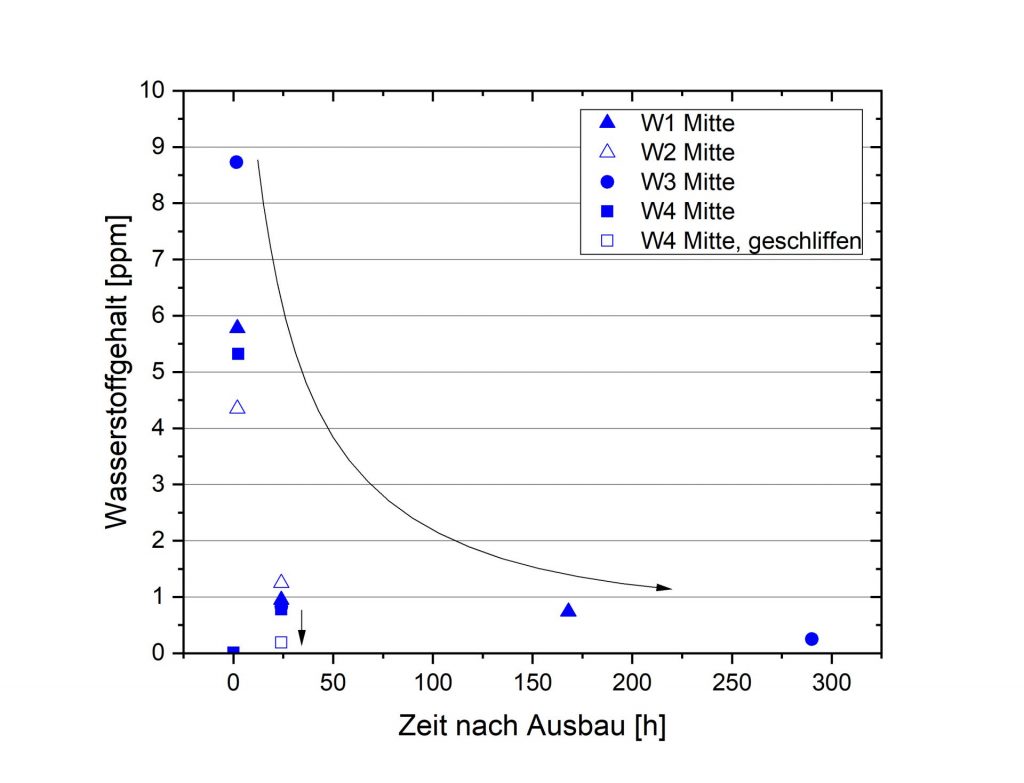

An vier verschiedenen Walzen W1 bis W4, die bei definierten Prozessparametern betrieben wurden, wurde der Wasserstoffgehalt bei verschiedenen Zeitpunkten nach dem Walzen bestimmt. Die Ergebnisse sind in Bild 3 zusammengefasst. Die blauen Punkte stellen jeweils die Messwerte dar, die auf der Mitte der Walzenoberfläche und damit im Bereich der Berührung zwischen Walzgut und Walze erlangt wurden.

Bild 3: Ergebnisse der Wasserstoffmessungen mit LHA an Kaltwalzen

Nach dem Walzprozess wird direkt nach dem Ausbau der Walze je nach Walzparametern ein sehr hoher Wasserstoffgehalt von 4,5 bis 8,7 ppm im Walzbereich gemessen. Werden die Walzen für 24 Stunden bei ca. 25 °C gelagert und dann erneut gemessen, ergeben sich wesentlich niedrigere Wasserstoffgehalte. In der Walzenmitte sinken diese auf ca. 1 ppm. Mit zunehmender Auslagerungszeit nehmen die Wasserstoffgehalte in der Walze weiter ab. Wird die Walze (W4) nach der Messung nach 24 Stunden um 0,2 mm abgeschliffen, sinkt der Wasserstoffgehalt von 0,8 ppm vor den Schleifen auf 0, ppm ab. Das zeigt, dass sich der Wasserstoff in der Walze nur sehr lokal an der Oberfläche befindet. Durch das Schleifen wird er zum Großteil entfernt.

Interpretation der Untersuchungsergebnisse

Prozessbegleitend ist die Wasserstoffanalyse durch herkömmliche Methoden nicht möglich, da Proben aus der Walze herausgetrennt werden müssten. Wie die oben gezeigten Ergebnisse bestätigen, können LHA-Messungen genutzt werden, auch vor Schadenseintritt die Aufkonzentration von Wasserstoff im oberflächennahen Bereich zu detektieren. Dies ist umso wichtiger, da dort der Ort der potentiellen Schadensentstehung ist. Aus den Ergebnissen wird deutlich, dass durch den Walzprozess eine große Menge Wasserstoff von der Walze aufgenommen wird. Durch die lokal erhöhten Pressungen im Kontakt zum Walzgut und den hohen Wasserstoffgehalten kann es dort zu einem Anriss (Flocke) kommen, der als Schwingbruch weiterwächst und als Folge der hohen Eigenspannungen von Walzen zum explosionsartigen Versagen führt. Die Messungen zeigen aber auch, dass der Wasserstoff schon nach kurzen Zeiten wieder austritt, sodass nach einer Auslagerung von z.B. einem Tag die Gehalte stark abgesunken sind.

Fazit

Die hier gezeigten Resultate ergeben eine funktionsfähige Wasserstoffanalytik, die in Genauigkeit und Reproduzierbarkeit gleiche Werte wie die genauesten zerstörenden Messmethoden liefert. Die Vorteile liegen in der mobilen Handhabbarkeit und der Detektion der Diffusionstiefe

von Wasserstoff. Wasserstoffgehalte können auch im niedrigen sub-ppm-Bereich (< 0,1 ppm) nachgewiesen werden. Da Wasserstoff lokal aufkonzentriert vorliegen kann, liefert die LHA lokal definierte Wasserstoffgehalte, die mit herkömmlichen Methoden nicht nachweisbar sind.

Industrierelevante Beispiele zeigen, dass diese Methodik auch unter Bedingungen, die anspruchsvoller als im Labor sind, reproduzierbar Wasserstoffgehalte misst. Dadurch lassen sich direkt während der Fertigung Prozesse überprüfen, um eine Gefährdung durch Wasserstoff auszuschließen.

Autor:

Dr.-Ing. Gregor Manke

Schadensanalyse / Wasserstoffanalytik

Failure Analysis / Hydrogen Analysis

Tel: +49-234-5866294

E-Mail: manke@euro-labor.com