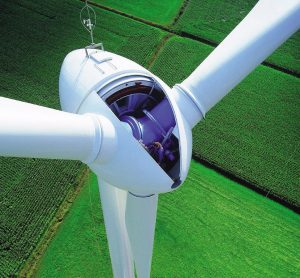

Optimal geeignet sind verschleißfeste Lager als Hauptwellenlager von Windturbinen

und als Getriebelager. The Timken Company

Eine neue Beschichtungstechnik, mit deren Hilfe die Leistung von Wälzlagern weit über deren bisherige Grenzen hinaus gesteigert wird, ist das Ergebnis von mehr als einem Jahrzehnt Forschung und Entwicklung. Dieser Beitrag beschreibt, in welchen Schritten diese Technologie entwickelt wurde und welche Vorteile sie in der Praxis bietet.

Noch in den 2000er-Jahren begannen Timken und andere Lagerhersteller damit, die Wälzelemente von Lagern für Nischenanwendungen zu beschichten. Die gebräuchlichste Beschichtung war ein Wolframkarbid mit einer amorphen Kohlenwasserstoffschicht, ein sogenannter diamantähnlicher Wolframkarbon. Erstmals bereits 2008 startete Timken umfassende Anwendungstests von Lagern mit dieser Beschichtung, die aus verschiedenen Bezugsquellen erhältlich war.

Dabei stellte sich heraus, dass dieses Material nicht haltbar genug war, um die gewünschte Leistungssteigerung für viele Lageranwendungen zu erzielen. Um zu verstehen, warum das so war, wurde die Beschichtung gründlich untersucht. Dabei entdeckten die Timken Spezialisten einen Fehler, von dem sie annahmen, dass er für die begrenzte Haltbarkeit verantwortlich war. Eine Folgeuntersuchung konzentrierte sich darauf, diesen Fehler während des Beschichtungsprozesses zu beseitigen – so entstand eine neue Beschichtung ohne diesen Mangel. Als Lager mit der neuen Beschichtung und dem neuen Aufbringungsverfahren getestet wurden, zeigten sie eine deutlich bessere Leistung als alle anderen Lager, die Timken je getestet hatte. So wurde beispielsweise eine Steigerung der Ermüdungslebensdauer von Timken Premium-Wälzlagern um das 3,5 – 4-fache festgestellt.

Die Funktionsweise der Beschichtung in verschleißfesten Lagern führte inzwischen durchaus zu einem neuen Denkansatz für unser Verständnis tribologischer Beschichtungen. Denn: Beschichtungen werden üblicherweise als „defensive“ Maßnahme angesehen. Bei den Tests zeigte sich aber, dass die neue Beschichtung aktiv arbeitet, indem sie Oberflächen, gegen die sie läuft, vergütet oder repariert. Das resultiert in einem starken Anstieg der Lambdaermüdungslebensdauer, niedrigerem Rollmoment oder Reibung und verbessertem Abriebverhalten (Details dazu im Abschnitt „Problembereich Lagerverschleiß“).

Verschleißfeste Lager besitzen sehr glatte Laufbahnen, da sie durch die Wälzkörperbeschichtungen dynamisch geschliffen werden. The Timken Company

Noch während diese Untersuchungen in vollem Gange waren, wurde sich Timken eines weitverbreiteten Problems von Lagern in Windturbinen bewusst, vor allem von Pendelrollenlagern auf der Rotorwelle sowie von Pendel- und Zylinderrollenlagern im Getriebe. Obwohl bei diesen Lagern eine Lebensdauer bis zu 30 Jahren vorausgesetzt wurde, berichteten Windparkbetreiber von nur fünf Jahren – und das nur mit viel Glück. Unerwartete Verschleißarten schienen für die begrenzte Lebensdauer dieser Lager verantwortlich zu sein: Grübchenbildung, Anschmierungen und durch Einschlüsse erzeugte Abplatzung. Bei der Suche nach der Grundursache der Lagerausfälle zeigte sich, dass alle mit hohen Scherkräften zusammenhingen, verursacht durch Rutschvorgänge im Laufbahnbereich. Das bedeutete, dass eine Verringerung dieser Scherkräfte die oben beschriebenen Verschleißarten hemmt oder ganz verhindert. Deshalb entwickelte Timken und optimierte kontinuierlich eine neue Produktlinie verschleißfester Lager mit der innovativen Beschichtung. Sie eignen sich besonders zur Lösung des Lebensdauerproblems in Windturbinen, haben aber auch in anderen Segmenten ein breites Anwendungspotenzial.

Mögliche Anwendungen

Die Haltbarkeit der Beschichtung und ihre Fähigkeit, auch in Phasen mit unterbrochener Schmierung zu schützen, hat die Entwicklung einer neuen, hocheffizienten Turbine für Verkehrsflugzeuge ermöglicht.

Die Beschichtungstechnologie besitzt aber auch Potenziale für den Einsatz in industriellen Systemen. Wenn sie zum Beispiel auf Zahnräder aufgetragen wird, sollte es möglich sein, auf Hochdruckadditive in Schmiermitteln zu verzichten. Dann könnten leichtgängige Polymerkäfige in Getriebelagern eingesetzt oder die Lebensdauer von Elastomerdichtungen erhöht werden. Außerdem lassen sich so Kosteneinsparungen durch die Verwendung günstigerer und „grüner“ Schmiermittel erzielen.

Problembereich Lagerverschleiß

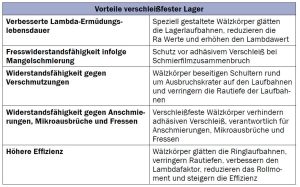

Da Wälzlager selten in durchgängig geschmierten Umgebungen arbeiten, erreichen sie oft nicht die Anzahl der Zyklen, für die sie entwickelt wurden. In Situationen mit niedrigem Lambdawert (das Verhältnis zwischen der Schmierfilmdicke und der Oberflächenrauheit des Verbundmaterials) kommen die Unebenheiten auf den Wälzkörpern und Laufbahnen in Kontakt – die Lagerlebensdauer wird dadurch reduziert. Die Beschichtung auf den Wälzkörpern verschleißfester Lager glättet die Ringlaufbahnen und verringert oder verhindert die Interaktion der Unebenheiten. Dieses Glätten dauert normalerweise so lange an, bis die Kontaktbereiche durch den Schmierfilm vollständig getrennt sind und das Lager nicht länger in einer Situation mit niedrigem Lambdawert arbeitet.

Die Unterbrechung der Schmiermittelzufuhr zu den Lagern kann zu Adhäsivverschleiß zwischen den Wälzkörpern und den Kontaktoberflächen der Ringe führen. Abhängig von Lasten und Drehzahlen nimmt der Verschleiß zu, bis es zu Fressen, Riefenbildung oder Aufrauhung kommt. Bei vollständiger Wälzkörperbeschichtung findet keinerlei Adhäsivverschleiß statt. Bei hohen Lasten und Drehzahlen im Rolle/Laufbahn Kontaktbereich und bei längerer Unterbrechung der Schmiermittelzufuhr besteht jedoch die Gefahr des Verschleißes der Wälzkörperbeschichtung. Sobald sie abgetragen ist, ist auch Adhäsivverschleiß möglich. Solange sie noch nicht ganz abgetragen ist, bleibt das Lager einsatzbereit.

Vergleich Standardlager vs. verschleißfeste

Lager. The Timken Company

Schmutzpartikel, als Folge von Fertigungsverschmutzung, Verschleiß anderer Teile oder infolge schadhafter Dichtungen, können Lageroberflächen beschädigen, wenn die Partikel dicker sind als der Schmierfilm. Je nach Härte und Sprödigkeit dieser Partikel verursachen sie Einkerbungen auf der Laufbahn- und/oder Wälzkörperoberfläche. Das verdrängte Material verursacht Schultern rund um einen Ausbruchskrater. Wenn diese Schultern in die Kontaktzone eines Lagers gelangen, werden sehr hohe Spannungen unter der Oberfläche erzeugt und es können Ermüdungsrisse bei relativ niedrigen Belastungszyklen entstehen. Da die Wälzkörperbeschichtung zweimal so hart ist wie die Stahllaufflächen entfernt sie diese Schultern infolge des oben beschriebenen Glätteffektes. Das Ergebnis: Die Spannungsauslöser, die zu vorzeitiger Rissbildung führen können, werden beseitigt – das Lager kann eine deutlich höhere Lebensdauer erreichen.

Ist der Schmierfilm nicht ausreichend, um direkten Kontakt zwischen relativ zueinander bewegten Oberflächen zu vermeiden, tritt adhäsiver und abrasiver Verschleiß auf. Wenn hohe Lasten auf rutschende Wälzkörper aufgebracht werden, kann die Reibungswärme aus der Interaktion der Kontaktunebenheiten die Temperatur in der Kontaktzone bis zu einem Punkt erhöhen, dass der Stahl schmilzt. Dieser Schmelz- und Wiederverfestigungsprozess schwächt den Stahl und erzeugt ein fleckiges Erscheinungsbild auf den Laufflächen der Lager. Dieser Anschmierungsprozess konnte bei verschleißfesten Timken Lagern nicht reproduziert werden, was auf die hohe Festigkeit der Wälzkörperbeschichtung und den niedrigen Reibungskoeffizienten gegenüber Stahl zurückzuführen ist.

Scherspannungen aus mittleren Belastungen, aufgebracht auf rutschende Wälzkörper, können den als Low Cycle-Micropitting bekannten Lagerschaden verursachen. Andererseits können sehr hohe transiente Belastungen auf rutschenden Wälzkörpern ebenfalls zu hohen Scherspannungen auf nicht-metallischen Einschlüssen führen und Risse erzeugen, die sich ausbreiten und dünne Teile der Laufbahn ablösen, ein Lagerschaden, der als Abplatzen bekannt ist. Die Beschichtung der verschleißfesten Wälzkörper verhindert den Materialübertrag zwischen den Kontaktflächen. Außerdem verringert sie Scherspannungen infolge rutschender Wälzkörper, die zu diesen Lagerschäden beitragen.

Verschleißfeste Lager besitzen sehr glatte Laufbahnen, da sie durch die Wälzkörperbeschichtungen dynamisch geschliffen werden. Dieser Schliff übertrifft herkömmliche Veredelungsverfahren und ermöglicht den Betrieb dieser Lager bei höheren Lambdaverhältnissen mit derselben Schmiermittelmenge. Verschleißfeste Lager funktionieren selbst bei geringen Lambdawerten. In einigen Anwendungen wird eine höhere Schmiermittelmenge zur Erhöhung des Lambdawertes eingesetzt, was jedoch in Verbindung mit der Viskosität des Schmiermittels zu anderen Schäden führen kann. Man kann die Lager auch mit niedrig-viskosen Flüssigkeiten betreiben. So lässt sich der Rollwiderstand reduzieren – konservativ geschätzt um 5-15 Prozent, was für einige Anwendungen recht viel ist.

Autor:

Gary L. Doll,

Chief Technologist, The Timken Company;

Timken Chair in Surface Engineering

The University of Akron, Ohio, USA