Sialonfräser (Quelle: GFE Schmalkalden e. V., Sommertools).

Bauteile aus Hochleistungskeramiken, Hartmetallen und Cermets sind Schlüsselkomponenten im Maschinen- und Anlagenbau sowie der Fahrzeugtechnik. Sie kommen durch ihre überragenden Eigenschaften oft als einzige Lösung in Frage. Die Werkstoffe bieten sich traditionell für Verschleißteile und Werkzeuge sowie spezifisch beanspruchte Bauteile an. Weitere Einsatzbereiche sind Prüfsysteme und Sensorik für die Überwachung von Komponenten und Fertigungsanlagen auf Basis von Funktionskeramiken. Hybridtechnologien Kombinieren hier Formgebungstechnologien, Werkstoffe und Funktionen.

Im Test: Sialone für innovative Fräswerkzeuge

Nickelbasislegierungen werden aufgrund ihrer Korrosions- und Oxidationsbeständigkeit bei hohen Temperaturen in zahlreichen Industriebranchen wie im Automobilbau, der Luftfahrt, im Chemieanlagenbau oder der Energieerzeugung verwendet. Ihre herausragenden Eigenschaften erschweren allerdings eine effiziente Zerspanung und erfordern innovative Werkzeuglösungen. Als besonders vielversprechend gelten dabei Werkzeuge aus keramischen Schneidstoffen. Insbesondere Sialonwerkstoffe zeigen auch bei starker Wärmeentwicklung eine hohe Härte und ermöglichen so hohe Schnittgeschwindigkeiten beim Fräsen solcher Legierungen. Hohe Kosten stehen den Werkstoffvorteilen entgegen.

Das Fraunhofer IKTS hat im Rahmen des IGF-Vorhabens 20076 BR einen α/β-Sialonwerkstoff entwickelt, der über eine wässrige Aufbereitungsroute und aus kostengünstigem Si3N4- Pulver hergestellt wird. Für den Werkstoff mit α/β-Sialon-verhältnis von 80:20 wurde eine Härte (HV10) von 18,5 GP, eine Festigkeit (4-Punktbiegung) σ0 = 785 MPa, ein Weibull-Modul m = 19 und eine Zähigkeit von 5,2 MPa (SEVNB) bestimmt.

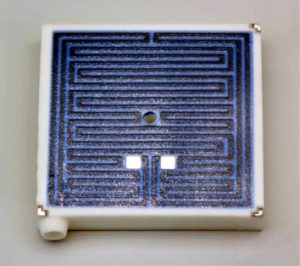

Aus diesem kostengünstigen Sialonwerkstoff wurden am IKTS Fräserrohlinge gefertigt. Die Firma Sommertools entwickelte für diesen Werkstoff eine auf die Zerspanung von Nickel-basislegierungen angepasste Schneidengeometrie. Unter anwendungsnahen Parametern wurden mit den neuen Sialonfräsern erste Fräsversuche an Inconel 718 durchgeführt. Bei der umweltfreundlichen Trockenbearbeitung wurde eine Schnittgeschwindigkeit von vc = 470 m/min gefahren. Die Schnitttiefe ap betrug 5 mm und der Arbeitseingriff ae 0,2 mm. Im mittleren Bild ist der Fräser nach Realisierung eines Standwegs von 5,4 m in 1,7 min dargestellt.

Die neuen Sialonfräser haben sich im praxisnahen Test sehr gut bewährt. Der entwickelte Sialonwerkstoff ermöglicht in Kombination mit einem keramikgerechten Schneidendesign eine Steigerung der Effizienz bei der Zerspanung von Nickelbasislegierungen. Weitere Tests mit Anwendern sind in Vorbereitung.

Hochdynamische keramische Matrixheizer zur Generierung schneller Temperaturfelder

Eine Vielzahl technischer Wertschöpfungsprozesse basiert auf der gezielten Temperierung von Prozessgut oder chemischen Reagenzien. Aufgrund ihrer technischen Eigenschaften bieten sich im geometrisch mesoskaligen Bereich von wenigen Millimetern keramische Werkstoffe und Technologien zur Umsetzung ausgewählter Heizer-Applikationen an, z. B. als Löt- und Testausrüstung in der Halbleiter- und Elektronikindustrie. Ein Beispiel sind hochdynamische und aktiv gekühlte Matrixheizer zur Generierung schneller Temperaturwechsel. Diese bestehen aus einzelnen Pixeln, die zu einem Verbund kombiniert werden. Durch einen simulationsgestützten Entwurf dieser Komponenten werden am Fraunhofer IKTS bekannte Technologien, wie die Dickschicht-technik, mit modernen additiven Fertigungsverfahren für keramische Werkstoffe symbio-tisch kombiniert.

FEM-begleitende Auslegung

Die Auslegung der Grundkörper erfolgte mit der Finite-Elemente-Methode. Ausgehend von den Anforderungen spezifischer Temperaturwechselprofile wurden jeweils optimale Werk-stoffkombinationen, thermoelektrische Heizerlayouts und ein idealer Aufbau der inneren Kühlkanäle identifiziert. Ziel war es dabei, mechanische Brüche durch die Reduktion mechanischer Eigenspannungen im Werkstoff-verbund zwischen Leitpasten und Keramikstruktur zu vermeiden. Dazu sind variable Heizerlayouts sowie die Kühlkanäle in Form, Anzahl und Lage hinsichtlich homogener Temperaturfelder und Schichtspannungen in Grenzflächen evaluiert worden. Die mechanischen Beanspruchungen wurden entlang der Fertigungskette und unter Betriebslasten simuliert.

Additiv gefertigter keramischer Grundkörper mit Dickschichtfunktionalisierung.

Additive Fertigung der keramischen Grundkörper

Aufgrund ihrer hohen Härte und geringen Duktilität sind keramische Werkstoffe nur unter hohem Aufwand mechanisch bearbeitbar. Additive Fertigungsverfahren stellen »Game- Changer« dar, da komplexe Geometrien endkonturnah und Funktionen, wie z. B. Kühl-kanäle, in kleinen Volumen realisierbar sind. Hierdurch ergeben sich erweiterte geometrische Freiheitsgrade und völlig neue Anwendungsgebiete, z. B. in der Medizintechnik oder für die Industrie 4.0. Am Fraunhofer IKTS sind verschiedene additive Fertigungsverfahren für Keramik im Einsatz.

Funktionalisierung

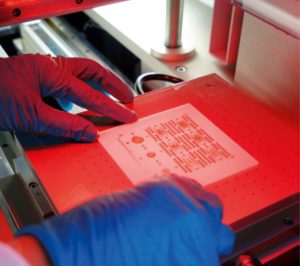

Die optimierten und additiv gefertigten Keramik- Komponenten werden mittels Dickschicht-technik funktionalisiert. Elektrische Leiterzüge, Heizelemente oder auch Sensoren werden strukturiert gedruckt und auf den keramischen Grundkörpern eingebrannt.

Durch eine weiterentwickelte Aufbau- und Verbindungstechnik erfolgt die elektrische Kontaktierung. Lösungen bis zu Temperaturen von 350 °C wurden erfolgreich umgesetzt. Hochtemperatur-Anwendungen bis 600 °C befinden sich in der Erprobung. Temperatur-gradienten von bis zu 70 K/s wurden erfolgreich nachgewiesen. Das Projekt »DynaCool« wird gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz (FKZ: 16KN054345).

Ausrichtung Probe im Siebdrucker zur

Aufbringung funktionaler Piezokeramischer Schichten.

Gedruckte Ultraschallwandler für Bildgebung und Messtechnik

Ultraschallsysteme finden breiten Einsatz in der medizinischen Bildgebung und der zerstörungsfreien Prüfung. Dabei fokussiert die gegenwärtige Entwicklung hauptsächlich auf eine verbesserte Bildauflösung, die Miniaturisierung der Ultraschallwandler sowie auf elektronische Verdichtung.

Für die Bildgebung hat sich die Phased-Array-Technik durchgesetzt, bei der die aktive piezo-elektrische Fläche des Wandlers in eine Reihe (engl. array) von einzeln kontaktierten und damit aktivier- und auslesbaren Elementen unterteilt ist. Sie erlaubt ein elektronisches Scannen, Schwenken und Fokussieren des Ultraschallstrahls. Herkömmliche Fertigungs-verfahren für Phased-Array-Ultraschallprüfköpfe basieren auf Säge- und Assemblierungstechniken, die kompliziert und aufwendig sind. Darüber hinaus entstehen bei der Fertigung Kleb- und Lötkontakte, die die akustische Schallausbreitung stören können.

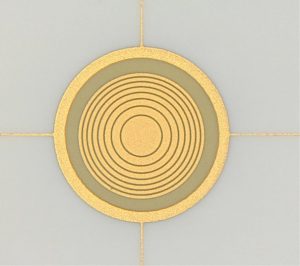

Gedrucktes 40 MHz-Ringarray

Kostengünstige Fertigung in großer Stückzahl

Mit einem neu entwickelten Verfahren (IGF-Vorhaben 20099BR) können Ultraschallwandler komplett über Druckverfahren hergestellt werden. Grundlage hierfür sind piezokeramische Dickschichtwandler, die über Siebdruckverfahren auf planare und tubulare Substrate aufgebracht werden. Die Struktur der Ultraschall-wandler wird dabei festgelegt durch das Druck-bild, also die Sieböffnungen, durch die die Paste während des Druckprozesses gedrückt wird. Das passiert sehr schnell und mit hoher Reproduzierbarkeit. Entscheidend für die Anwendung als Ultraschallwandler ist jedoch nicht nur die piezokeramische Schicht, sondern vor allem der Aufbau aus Substratwerkstoff, Elektrodenstrukturen und akustischen Anpassschichten. Hier ist es gelungen, poröse Substratwerkstoffe zu entwickeln, die direkt als Dämpfungskörper eingesetzt werden können. Der Druck von feinen Elektrodenlinien mit einer Breite von 70 μm und einem Mittenabstand (engl. pitch) von 120 μm erlaubt die Serienfertigung von Ultraschallwandlern für Anwendungsfrequenzen bis 10 MHz als Linear-arrays und bis 40 MHz als Ringarrays in großer Stückzahl. Darüber hinaus ist es möglich, akustische Anpassschichten über Tampondruck aufzutragen, die einen verbesserten Schalleintrag ermöglichen. Die gedruckten Ultraschallwandler sind frei von störenden Zwischenschichten und bieten den Vorteil einer Aufbau- und Verbindungstechnik, die relativ einfach auf das Substrat aufgedruckt bzw. als dreidimensionale Elektrodenstruktur in den Dämpfungskörper (z. B. keramischer Multilayer) integriert werden kann. Dies verhindert den Auftrag voluminöser Löt- bzw. Bondpads, die das Schwingungsverhalten des Wandlers negativ beeinflussen. Die gedruckten Ultraschallwandler sind kompakt aufgebaut und entsprechen damit den Trends zur Miniaturisierung, Preisreduzierung und elektronischen Verdichtung. Das prädestiniert sie für den Einsatz in portablen und ultraportablen Geräten für Laptop- oder Smartphone-basierte Anwendungen.

Elektronisches Messgerät mit Spinell-Display.

Forschungs- und Entwicklungszentrum für Transparentkeramik

Qualitätsgesichert fertigen bedeutet oft auch unter widrigen Umständen beobachten. Kratzfeste und Verschleißbeständige Sichtfenster aus Transparentkeramik bieten hier neue Möglichkeiten. Mit der Integration der Sparte Transparente Keramik der CeramTec-ETEC GmbH (PERLUCOR®) baut das Fraunhofer IKTS seine bestehenden Kompetenzen in der Entwicklung transparenter Keramiken deutlich aus. Die neue technische Infrastruktur ermöglicht den Aufbau eines Forschungs- und Entwicklungszentrums für transparente Keramiken am IKTS-Standort Hermsdorf.

Mit der finanziellen Unterstützung des Freistaats Thüringen wird eine komplette keramische Technologiekette mit Anlagen zur Konditionierung hochreiner Pulver, Formgebung, Wärmebehandlung, Laserbearbeitung und Ultrapräzisionsbearbeitung implementiert, die zukünftig eine Verbindung zwischen dem Labormaßstab und der industriellen Produktion schafft. Die Keramiktechnologie wird damit einen Leistungssprung in Bezug auf Bauteilgröße, Reinheitsgrad und innovative Fertigung erreichen.

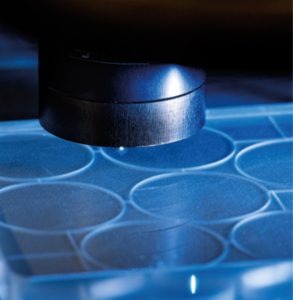

Laserperforierte Transparentkeramik für den

Einsatz in der Sensorik und Optoelektronik

Transparente Keramiken zeichnen sich durch hervorragende Materialeigenschaften aus und sind Glas, Saphir oder Gorilla-Glas in zahlreichen Anwendungen überlegen:

Transmissionsbereich 0,2–6 μm

Brechungsindex 1,72

Härte 13,8 GPa

Biegefestigkeit 350 MPa

Dielektrizitätskonstante 8–9

Schmelzpunkt ~2000 °C

In der Kombination mit den anderen keramischen, hybriden Technologieansätzen wie der Drucktechnik werden aus Sichtfenstern hybride Meßsysteme und Schutzeinrichtungen.

Treffpunkt Keramik im Fraunhofer IKTS in

Dresden-Gruna

Treffpunkt Keramik

Das Potential der Technischen Keramik wird am besten in der Kooperation der Hersteller, Anwender und Forschungseinrichtungen genutzt. Die Möglichkeiten, Innovationen zu fördern sind groß, es gilt das richtige Programm mit den richtigen Partnern zu nutzen. Messeveranstaltungen wir die Hannovermesse und die Ceramitec bilden hierfür die richtige Plattform.

Autor:

Fraunhofer-Institut für Keramische Technologien und Systeme IKTS

Dr.-Ing. Michael Zins

www.ikts.fraunhofer.de