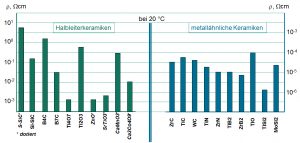

Bild 1: Beispiele verschiedener elektrisch leitfähiger Keramikwerkstoffe mit typischen Widerstands-

werten bei 20 °C

Einleitung

Keramische Werkstoffe sind mit Bezug zur Elektrotechnik vor allem als Isolationsmaterialien bekannt. Dass Keramiken oft auch wegen ihrer elektrischen Funktionalität als Leiter genutzt werden, bleibt eher verborgen. Tatsächlich verfügt die Werkstoffklasse Keramik hinsichtlich der elektrischen Leitfähigkeit über den größten Bereich aller Werkstoffklassen mit spezifischen Widerständen bei Raumtemperatur von 10^14 bis 10^-5 Ωcm. Neben der elektrischen Variabilität kann Keramik mit ihren typischen Eigenschaften wie thermische Beständigkeit, hoher Widerstand gegen Verformung, gegen Verschleiß oder chemische Korrosion unikale Anforderungsprofile auch in der Elektrotechnik erfüllen.

Möglich ist die extrem große Bandbreite bei der elektrischen Leitfähigkeit durch die Vielfalt der chemischen Bindungen bei keramischen Stoffen. Diese reichen von stark kovalenten Bindungen über ionische Bindungen bis zu metallischen Bindungsverhältnissen. Deshalb variieren die wirksamen Leitungsmechanismen von sehr guter ionischer Leitung bis zu metallischer Elektronenleitung. Typisch für keramische Leiter ist eine oft deutlich stärkere Temperaturabhängigkeit des elektrischen Widerstands als bei Metallen. Allerdings kann die stärkste Widerstandsänderung bereits im Tieftemperaturbereich liegen, so dass bei den technisch genutzten Temperaturen ebenso konstante Widerstände vorkommen. Ein Eindruck von dem weiten elektrischen Widerstandsbereich keramischer Werkstoffe gibt Bild 1 mit verschiedenen Beispielen aus den Gruppen der keramischen Halbleiter und der metallähnlichen Keramiken. Bereits an Hand der Beispiele im Bild 1 wird erkennbar, dass keramische Werkstoffe sowohl untereinander starke Unterschiede beim elektrischen Widerstand zeigen und selbst innerhalb des gleichen Werkstoffs durch Dotierungen oder Herstellungsunterschiede stark differieren (SiC). Zusätzlich existieren ähnliche Werkstoffe, die hinsichtlich der Phasenausbildung und Kristallklasse verschieden sind und damit auch über mehrere Größenordnungen beim elektrischen Widerstand auseinanderliegen (Ti-O System, hier Ti4O7 und Ti2O3). Dieses Verhalten bietet die Möglichkeit Werkstoffe zu kombinieren, die sich zwar hinsichtlich ihrer elektrischen Eigenschaften deutlich unterscheiden aber bei den meisten anderen Eigenschaften (mechanisch, thermisch, chemisch) nahezu identisch sind. Dieser Umstand begünstigt die gleichzeitige oder additive Fertigung elektrisch verschiedener Werkstoffkombinationen, da Sinterverhalten und Bearbeitungsanforderungen oft exakt übereinstimmen und die stoffliche Kompatibilität vorhanden ist. Im Folgenden werden verschiedene leitfähige Keramikwerkstoffe vorgestellt, die in den letzten Jahren Gegenstand von Forschungs- und Entwicklungsarbeiten am Fraunhofer IKTS waren.

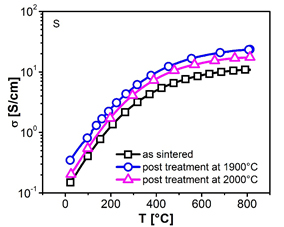

Bild 2: Leitfähigkeit (reziproker Widerstand)- Temperatur-Verlauf für ein am IKTS entwickeltes S-SiC mit niedrigem Raumtemperaturwiderstand

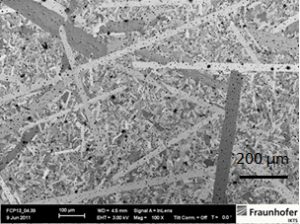

Bild 3: typisches Gefügebild eines p-dotiertem

S-SiC mit niedrigem elektrischen Widerstand alsErgebnis von Dotierung, Pulveraufbereitung und Sinterverfahren

Siliciumcarbid

Siliciumcarbid ist der mengenmäßig am meisten genutzte nichtoxidische Keramikwerkstoff. Bereits in der ersten Hälfte des 20. Jahrhunderts wurde er als Feuerfestmaterial genutzt und auch für elektrische Heizleiter und Varistoren verwendet. Dichte SiC-Werkstoffe gibt es seit den 80er Jahren als Konstruktionskomponenten. Hervorzuheben sind die hohe Oxidationsstabilität bis 1500 °C, hohe Härte und Verschleißfestigkeit und ein hoher E-Modul. Das Verhältnis von Steifigkeit (E = 400 GPa) zu Dichte (3,2 g·cm^-1) ist mit 125 im Vergleich zu anderen Werkstoffen sehr hoch. Siliciumcarbid zeigt typisches Halbleiterverhalten und wird seit einigen Jahren bereits als einkristalline n-dotierte Variante in der Halbleiterfertigung verwendet. Gesinterte polykristalline Varianten werden als rekristallisiertes R-SiC als Widerstandsheizelemente schon seit Jahrzehnten für Industrieöfen eingesetzt. Auch diese SiC-Variante ist meistens n-dotiert, um den elektrischen Widerstand bereits bei Raumtemperatur für den technischen Einsatz ausreichend niedrig zu halten. Bei ca. 800 °C erreichen fast alle SiC-Varianten ihr Minimum für den elektrischen Widerstand. Dicht gesinterte Varianten wie S-SiC (Festphasengesintertes Silicumcarbid), Si-SiC (siliciuminfiltriertes Siliciumcarbid) oder LPS-SiC (flüssigphasengesintertes Siliciumcarbid) verfügen über eine höhere mechanische Festigkeit und Abriebfestigkeit sowie über eine herausragende thermische Leitfähigkeit die für die kommerziell erhältlichen S-SiC und Si-SiC-Varianten bei ca. 100 W/mK liegt. Si-SiC enthält signifikante Mengen an freiem Silicium, was den elektrischen Widerstand erniedrigt allerdings die thermische / mechanische Belastbarkeit auf Temperaturen < 1300°C beschränkt. Entwicklungsarbeiten am Fraunhofer IKTS führten zur Verfügbarkeit von p-dotiertem S-SiC mit für den elektrotechnischen Einsatz als Heizelement akzeptablen niedrigen elektrischen Raumtemperaturwiderstand von ca. 5 Ωcm. Ebenso wurde LPS-SiC für elektrische Anwendungen modifiziert. Als typisches LPS-SiC erreicht dieser Werkstofftyp allerdings nur Raumtemperaturwiderstände um 50 Ωcm. Als Kompositwerkstoff mit metallähnlichen Zusätzen wie MoSi2 oder TiC lassen sich metallähnliche Widerstände < 10^-3 Ωcm einstellen und in Kombination mit elektrischen Isolatorwerkstoffen wie Si3N4 können Halbisolatoren mit Widerständen > 10^9 Ωcm eingestellt werden.

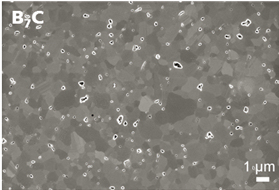

Bild 5: typisches Gefügebild eines B7C Werkstoffs

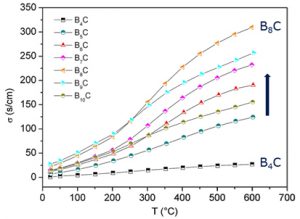

Bild 4: Leitfähigkeit (reziproker Widerstand)- Temperatur-Verlauf für am IKTS hergestellte BxC-Varianten

Borcarbid

Borcarbid ist eine nichtoxidische elektrisch halbleitende Keramik. Kommerziell bieten einige Keramikhersteller auch Borcarbidkomponenten an, die vor allem als leichter ballistischer Schutz genutzt werden. Borcarbid zeichnet sich mit einer niedrigen Dichte von 2,5 g·cm^-3 und einer sehr hohen Härte aus, die bei hohen Temperaturen sogar Diamant übertrifft. Das Verhältnis zwischen Steifigkeit (E= 460 GPa) und Dichte liegt mit 185 noch über dem von SiC. Borcarbid wird meist als B4C hergestellt, kann aber auch in einem weiten Bereich zwischen den Zusammensetzungen B4C… B10C variieren. Mit der Änderung des Bor-Kohlenstoff-Verhältnisses im Borcarbid verändert sich die elektrische Leitfähigkeit. Bei Raumtemperatur variiert die elektrische Leitfähigkeit in Abhängigkeit von der Zusammensetzung des Borcarbids von

1 S·cm^-1 beim B4C bis auf ca. 25 S·cm^-1 für B8C. Bei höheren Temperaturen gehen die Unterschiede der elektrischen Leitfähigkeit noch weiter auseinander. Im Unterschied zum Siliciumcarbid ist die gute elektrische Leitfähigkeit des Borcarbids nicht mit einer sehr guten thermischen Leitfähigkeit verbunden. Im Gegenteil, während beim B4C eine thermische Leitfähigkeit von ca. 20 W·(m·K)-1 erreicht wird liegt die thermische Leitfähigkeit beim B8C bei ca. 5 W·(m·K)^-1. Bei hohen Temperaturen > 500 °C oxidiert Borcarbid unter Luft, so dass kein gleichwertiger Hochtemperatureinsatz wie beim Siliciumcarbid (bis 1500 °C), trotz des hohen Schmelzpunkts von Borcarbid (2350 °C), möglich ist. Borcarbid zeigt im Vergleich zum Siliciumcarbid einen relativ geringen negativen Temperaturkoeffizienten für den elektrischen Widerstand. Hinsichtlich des Leitungsmechanismus ist Borcarbid immer p-leitend. Dotierungen von Fremdelementen bleiben weitgehend unwirksam, so dass Borcarbidwerkstoffe deutlich genauer als beim SiC elektrisch einstellbar sind. Veränderungen des elektrischen Widerstands lassen sich über das Bor-Kohlenstoffverhältnis, die Porosität und die Korngröße des Werkstoffs gut reproduzieren. Borcarbid-Komposite sind auch in verschiedenen Kombinationen herstellbar. Das Fraunhofer IKTS hat experimentelle Werkstoffe mit der Komposition B4C-SiC und B4C-TiB2 gesintert. Abhängig vom Mengenverhältnis der Einzelkomponenten verändert sich der elektrische Widerstand des Kompositwerkstoffs entsprechend der Perkolationstheorie. Das führt entweder zu einer Erhöhung (SiC) oder zu einer Erniedrigung (TiB2) des elektrischen Widerstands bis in den Bereich metallähnlicher Werkstoffe.

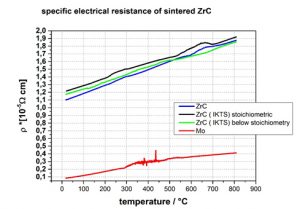

Bild 6: Vergleich des spezifisch elektrischen Widerstands verschiedener ZrCx Modifikationen mit Molybdän in Abhängigkeit von der Temperatur

Bild 7: am Fraunhofer IKTS gefertigte ZrC-Rohre mit einer Längenabmessung von 300 mm und einem Durchmesser von 20 mm

Zirconiumcarbid

Zirconiumcarbid ist eine metallähnliche Verbindung. Hinsichtlich der mechanischen Eigenschaften zeigt es sich wie Keramikwerkstoffe, hinsichtlich der elektrischen Leitfähigkeit ist es ein typischer metallischer Leiter. Zirconiumcarbid ist eine Verbindung mit hoher chemischer Variabilität beim Zr-C Verhältnis. ZrC existiert in einem Zusammensetzungsbereich von ZrC1,0 bis ca. ZrC0,6. Die elektrischen Eigenschaften bleiben trotzdem weitgehend stabil. Zirconiumcarbid zeichnet sich gegenüber anderen Werkstoffen dadurch aus, dass es bis

zu extrem hohen Temperaturen von 2500 °C (Schmelzpunkt 3500 °C) thermisch, chemisch und mechanisch stabil ist und selbst bei sehr niedrigen Vakuumdrücken ähnlich geringe Abdampfraten wie Wolfram zeigt. Damit kann ZrC als alternativer Werkstoff für Wolfram eingesetzt werden. Der elektrische Widerstand liegt um eine Größenordnung über der von Wolfram oder Molybdän bei 10^-5 Ωcm. Härte und Bruchzähigkeit entsprechen eher keramischen Werkstoffen mit Werten von 14 GPa bzw. 3-4 MPa·√m. Die Wärmeleitfähigkeit ist für einen Werkstoff mit der relativ großen elektrischen Leitfähigkeit mit 20 W·(m·K)-1 sehr gering. Der Ausdehnungskoeffizient liegt mit 7·10^-6 K^-1 unterhalb der von den meisten Metallen, ist aber doppelt so groß wie der von Wolfram. Diese Eigenschaftskombination des ZrC ist für Anwendungen im Hochtemperaturbereich als elektrischer Heizer, als elektrischer Kontakt und als Verbindung zwischen metallischen Elementen und keramischen Elementen vorteilhaft. Ebenso sind Anwendungen als thermischer Schutzschirm oder Konstruktionselement interessant bei denen es auf hohe chemische Inertheit und geringe Verunreinigungen im Prozessraum ankommt. Ein Einsatz bei Temperaturen > 500 °C unter Luft oder anderen oxidierenden Bedingungen ist allerdings nicht möglich. ZrC bildet mit Sauerstoff bei entsprechend hohen Temperaturen Zirconiumdioxid, welches zwar bei hohen Temperaturen (> 800 °C) als Ionenleiter auch elektrisch leitende Funktionen auf einem deutlich niedrigeren Niveau übernehmen kann, aber bei Raumtemperatur ein elektrischer Isolator mit einem spezifischen elektrischen Widerstand von 1012-1013 Ωcm ist.

Am Fraunhofer IKTS wurde in den letzten Jahren ein kostengünstiges Verfahren zur Herstellung von ZrC-Sinterprodukten entwickelt, welches die Möglichkeit bietet Produkte aus diesem Hochleistungswerkstoff bereitzustellen.

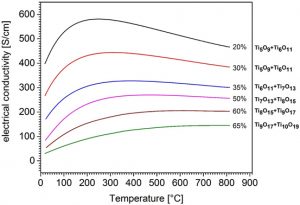

Bild 9: experimentell hergestellte Titanoxidkeramiken mit unterschiedlichen Oxidphasen und die daraus resultierende elektrische Leitfähigkeit

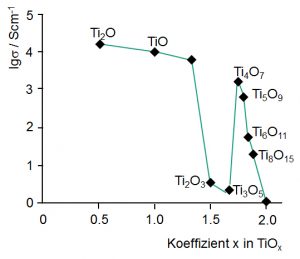

Bild 8: Verlauf der elektrischen Leitfähigkeit von Titanoxiden in Abhängigkeit vom Sauerstoffgehalt des Oxids

Titansuboxid

Als Titansuboxid werden Titanoxide bezeichnet, die weniger Sauerstoff als das thermodynamisch stabilste Oxid im chemischen System Ti-O, Titandioxid (TiO2), enthalten. Titandioxid ist ein vielfältig genutzter Stoff. Neben dem Einsatz von keramischen Sinterkomponenten in der Elektrotechnik als Isolator oder Kondensatorkomponente gibt es Massenanwendungen für TiO2-Pulver bis in den Megatonnenbereich als Farbpigment, in der pharmazeutischen Industrie, als Lebensmittelzusatz, in der Kosmetikindustrie sowie als Glasbestandteil für viele Gebrauchsgläser. Titan ist, hinsichtlich der Bindung zum Sauerstoff, chemisch sehr flexibel, so dass es durch Reduktion von TiO2 leicht gelingt Suboxide zu erhalten. Vereinfachend werden solche Oxide als TiOx bezeichnet, wobei x < 2 gilt und im Minimum bis zum Ti2O (x= 0,5) reicht. Mit wechselnden Sauerstoffgehalten ändert sich die Kristallstruktur der Titanoxide, womit eine drastische Veränderung der elektrischen Eigenschaften der Titanoxide verbunden ist. Wie im Bild 8 gezeigt, reicht die Bandbreite bei der elektrischen Leitfähigkeit vom elektrischen Isolator (TiO2) bis zu elektrisch leitenden Werkstoffen mit spezifischen Widerständen von 10-³ bis 10² Ωcm. Über die Mischung verschiedener Ti-O Phasen lassen sich innerhalb dieses Fensters nahezu beliebige Widerstände einstellen (Bild 9). Zusätzlich verfügen die Titanoxide über charakteristische Keramikeigenschaften. Besonders hervorzuheben sind eine sehr gute chemische Beständigkeit in fast allen Medien und Atmosphären, gute Abriebfestigkeit und gleichbleibende mechanische Kennwerte bis zu Temperaturen um 1000 °C. Die Dichte der Titanoxide bewegt sich um 4 g·cm-3, womit die Titanoxide im Vergleich zu den meisten metallischen Werkstoffe deutlich leichter pro Volumeneinheit sind. Allerdings ist zu berücksichtigen, dass alle Titanoxide bei Temperaturen > 400 °C in sauerstoffhaltigen Atmosphären wieder oxidieren und letztendlich Titandioxid als stabile Phase bilden. Da Titanoxide auch sehr gute Sauerstoffleiter sind läuft diese Reaktion für das gesamte Werkstoffvolumen bis zum stabilen Dioxid, wenn ausreichend Zeit zur Verfügung steht. Die Reaktion kann nur verhindert werden, wenn eine sauerstoffundurchlässige Schicht als Oxidationsschutz eingesetzt wird (z.B. Verglasung). Von allen keramischen Werkstoffen bieten die Titansuboxide die größte Bandbreite für den elektrischen Widerstand. Zusätzlich verfügen sie auch über einen relativ hohen Seebeck-Koeffizienten, so dass sie auch als aktive thermoelektrische Materialien interessant sind. Als Elektrodenmaterial werden sie bereits kommerziell genutzt (Ebonex®). In der Entwicklung befinden sich Anwendungen in der Batterietechnologie, in der Photovoltaik und in der Photokatalyse. Die Phasenvielfalt der Titansuboxide macht diese Werkstoffgruppe zu einem multivalenten Elektrowerkstoff.

Zusammenfassung und Ausblick

Keramische Werkstoffe werden in der Elektrotechnik und Elektronik seit vielen Jahren als Komponenten genutzt. Neben der elektrischen Isolation bieten Keramiken auch vielfältige elektrische Funktionalitäten. Die elektrische Leitfähigkeit reicht von der Isolation über halbleitende Keramiken, semiisolierenden Werkstoffen bis zu metallähnlichen Leitern. Zusätzlich kann es für spezielle Anwendungen wertvoll sein, wenn eine hohe thermische Beständigkeit, Härte oder Steifigkeit mit elektrischer Leitfähigkeit kombiniert ist. Hinsichtlich des gesamten Eigenschaftsspektrums können mit den verschiedenen keramischen Werkstoffen unterschiedliche Anforderungen erfüllt werden. Ebenso ist es möglich über eine werkstoffliche Anpassung ein optimales Betriebsverhalten zu sichern. In Verbindung mit metallischen und organischen Werkstoffen ergeben sich mit keramischen Werkstoffen weitere neue Optionen zu Lösung elektrotechnischer, konstruktiver und thermischer Herausforderungen.

Autor:

Dr.-Ing. Hans-Peter Martin

Fraunhofer-Institut für Keramische Technologien und Systeme IKTS

Winterbergstraße 28

01277 Dresden