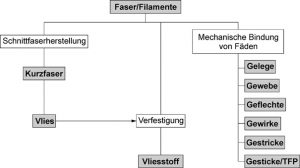

Abbildung 1: Einteilung der textilen Gebilde in Anlehnung an DIN 60000

Um neuartige, faserverstärkte keramische Verbundwerkstoffe (CMC = Ceramic Matrix Composites) bei Temperaturen oberhalb 1000 °C dauerhaft einsetzen zu können, erarbeitet der Lehrstuhl Keramische Werkstoffe (Universität Bayreuth) gemeinsam mit unterschiedlichen Projektpartnern Konzepte für neue textile Preformen aus keramischen Hochleistungsfasern. Übergeordnetes Ziel der Zusammenarbeiten ist es, Lücken zum internationalen Stand der Technik zu schließen und neue Erkenntnisse zu schaffen. Im folgenden Artikel werden die Anforderungen an Preformen erläutert, sowie neuartige textile Fertigungstechniken und Anwendungsbeispiele gezeigt.

Die größte Herausforderung im Vergleich zu etablierten Fasern, wie z.B. Baumwollfasern oder Aramidfasern, stellen die extrem hohen Steifigkeiten, die Kerbempfindlichkeit und die generelle Sprödigkeit der keramischen Hochleistungsfasern dar. Die verwendeten Umlenkungsradien, der meist zwischen 7 und 15 µm im Durchmesser betragenden Fasern, müssen während der textilen Verarbeitung entsprechend hoch gehalten werden, um ein Knicken der Filamente zu verhindern.

1. Keramische Faserverbundwerkstoffe

Monolithische Keramiken ohne Fasern weisen sehr gute Eigenschaften in Bezug auf thermische, oxidative und korrosive Beständigkeit auf, zeigen jedoch ein katastrophales Sprödbruchverhalten im Versagensfall. Dies kann durch eine Faserverstärkung vermieden werden. Die keramischen Faserverbundwerkstoffe überzeugen durch eine erhöhte Schadenstoleranz und eine gesteigerte, sehr guten Thermoschockbeständigkeit. Die Verstärkungsfasern sind keramische Hochleistungsfasern aus nicht-oxidischen oder oxidischen Verbindungen (C, SiC, Al2O3, Mullit). Die eingebrachte Faserlänge kann zwischen wenigen Millimetern (sog. Kurzfasern) und einer vollständigen Durchdringung des Bauteils (sog. Endlos-Fasern) variieren. Der Anteil der Fasern in der nicht-oxidischen keramischen Matrix kann bis zu 60 Vol.-% betragen. Die textiltechnische, möglichst faserschonende Verarbeitung der Fasern ist besonders wichtig, da die Eigenschaften der Fasern die thermomechanischen Eigenschaften des Verbundes dominieren. Bei den oxidkeramischen Faserverbundwerkstoffen (Oxide Fiber Composites, OFC) ist der Faservolumengehalt geringer. Im Gegensatz zu nicht-oxidischen CMC (C/SiC und SiC/SiC) beruht ihr quasi-duktiles Bruchverhalten nicht auf einer schwachen Interphase zwischen Faser und Matrix sondern auf einer schwachen, hochporösen Matrix. OFC-Werkstoffe können bis 1150 °C eingesetzt werden.

2. Textil gefertigte Preformen aus technischen Hochleistungsfasern

Technische Fasern können mit einer Schlichte versehen, prinzipiell wie polymere oder natürliche Fasern textiltechnisch verarbeitet werden. Unterschieden werden hierbei textile Gebilde, die auf kurz geschnittenen Endlos-Faserbündeln mit mehreren tausend Einzelfasern basieren und Preformen, bei denen die endlosen Faserbündel (Rovings) mechanisch gebunden werden (Abbildung 1).

Da die keramischen Fasern recht kostenintensiv sind, ist ein effizienter Einsatz und wenig Verschnitt sehr anstrebenswert. Hinzu kommt, dass Verbundkeramiken eine hohe Härte auszeichnet, und jede Abweichung der Komponenten von der Endkontur eine kostenintensive Nachbearbeitung mit Diamantwerkzeugen nach sich zieht. Aus diesen Gründen sind Technologien, die zu endkonturnahen Preformen führen von großem Interesse und ein Schlüssel für die Erschließung weiterer Anwendungsbiete der CMC-Werkstoffe.

Bisher dominieren bei den CMC-Werkstoffen allerdings einfache textile Gebilde, wie Gewebe oder Kurzfasern. Hinzu kommen große Einschränkungen bei den verfügbaren Varianten und Bezugsquellen. Oxidkeramische Hochleistungsfasern NextelTM 610 bzw. NextelTM 720 (Al2O3 bzw. Al2O3-Mullit) sind ausschließlich von der Fa. 3M (USA) erhältlich, in Form von Satingeweben mit 450 oder 750 Einzelfilamenten pro Faserbündel. Diese Gewebe sind wenig drapierfähig, weshalb sie nur für Strukturen geringer Komplexität (Platten, Wellenstrukturen mit großen Radien) einsetzbar sind, ohne eingeschnitten werden zu müssen. Die Fasern in den Geweben sind ausschließlich in 0° und 90° orientiert. Sowohl aus Geweben als auch aus Kurzfasern entstehen anisotrope Werkstoffe, insbesondere in Dickenrichtung (z-Richtung). Bei der Verwendung von Kurzfaser-Bündeln werden zumindest innerhalb einer Ebene relativ gleichmäßige Eigenschaften erreicht, da die Fasern in allen Richtungen zufällig verteilt werden können. Vorteile von gewebeverstärkten Verbundkeramiken gegenüber kurzfaserverstärkten Bauteilen sind die bessere Kantenstabilität, die höheren Festigkeiten und die einfacher hochzuskalierende Fertigungstechnik. Mit Kurzfasern sind dagegen auch komplexere Geometrien fertigbar und es ist generell mit weniger Verschnitt zu rechnen.

Um die thermomechanischen Eigenschaften der Hochleistungsfasern bestmöglich auszunutzen, sind Preformen mit einer anforderungsgerechten Faserorientierung notwendig. Die mechanischen Eigenschaften sind parallel zur Faserachse am höchsten und sinken bei Abweichung von dieser Faserorientierung deutlich ab. Man spricht hierbei von faserdominiertem Verhalten parallel zur Faserorientierung und von matrixdominiertem Verhalten abseits der Faserorientierung. Aufgrund der schwachen, porösen Matrix ist der Unterschied bei OFC besonders ausgeprägt. So weisen NextelTM 610 gewebeverstärkte Al2O3-ZrO2 Matrices mit einem Faservolumengehalt von 28 Vol.-% parallel zur Faserorientierung eine Biegefestigkeit von ca. 240 MPa auf, während sie in 45°-Winkel zur Faserorientierung eine Biegefestigkeit von nur 70 MPa aufweisen.

Neuartige, sowohl zwei- als auch dreidimensionale Preformen auf Basis der in Abbildung 1 genannten Preformtechniken müssen dies unbedingt berücksichtigen. Nur mit belastungsgerecht orientierten Fasern in endkonturnahen Preformen sind Anwendungen im Bereich des Hochtemperatur-Leichtbaus in Kraftwerken (stationäre Gasturbinen), der Luftfahrt (Fluggasturbinen), sowie im Chemie- und Anlagenbau mit Verbundkeramiken zu erschließen.

Abbildung 2: Scheibe aus keramischem Verbundwerkstoff, basierend auf kontinuierlichem

Spiralgewebe

3. Spiralgewebe aus C-Faserbündeln für verschnittfreie, ringförmige Bauteile

Im Rahmen eines vom BMBF geförderten Projektes gelang es die Beschränkungen der Gewebe-Preformen hinsichtlich der Geometrie aufzuheben. Der Schlüssel dazu ist in Abbildung 2 zu erkennen. Durch die Verwendung von Spiralgeweben ist es möglich auch kreisrundes Gewebe in Scheiben- und Ringform zu nutzen. Man ist nicht mehr länger an rechteckige Gewebeabschnitte gebunden, die bei Scheiben zu erheblichem Verschnitt führten.

In den Spiralgeweben, die auf einer besondere Technik der Fa. Gerster basieren, ist der Kettfaden spiralförmig, durchgängig in Umfangsrichtung orientiert und die Schussfäden senkrecht dazu in radialer Richtung. Dadurch erhöht sich, besonders bei mechanisch hochbelasteten Bauteilen, die maximale Festigkeit, was im Falle einer Bremsscheibe bedeutet, dass Material eingespart werden kann oder höhere Bremsdrücke anliegen können?. Erste Zentrifugal-Tests konnten nachweisen, dass die Berstdrehzahl, solcher mit Spiralgewebe verstärkten Verbundwerkstoffe, deutlich oberhalb von, mit konventionellem Leinwand bzw. Köper-Gewebe liegt.

Am Lehrstuhl Keramische Werkstoffe gelang es erstmals aus dem Spiralgewebe eine C/SiC Verbundkeramik zu entwickeln, die als Demonstrator schon Dimensionen von 300 mm Durchmesser und 10 mm Dicke aufweist (Abbildung 2). Durch die besondere Orientierung der spiralförmigen Kettfäden aus C-Faserbündeln bieten diese Preformen die Möglichkeit einer direkten, kontinuierlichen Wärmeleitung von der Oberfläche ins Volumen in Faserachsenrichtung. Die Anwendungen dieser verbundkeramischen Komponenten sind im Hochtemperatur-Leichtbau zu suchen, wo der Einsatz in schnell drehenden Kupplungen, Notbremsen oder Betriebsbremsen im Maschinenbau oder Verkehrswesen erfolgversprechend ist.

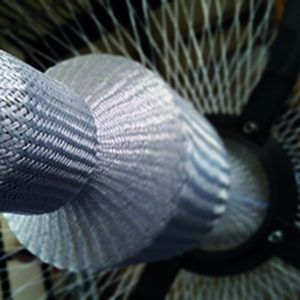

Abbildung 3: Flechten mit keramischen Fasern

Nextel TM 610 (© 2C-Composites)

4. Geflechte für komplexe dreidimensionale Komponenten aus hochsteifen Al2O3- und SiC-Fasern

Für die Herstellung mechanisch hoch belastbarer, komplexer, dreidimensionaler CMC-Bauteile eignen sich vor allem Web-, Wickel- oder Flechtprozesse. Beim Wickeln werden allerdings keine Preformen, sondern direkt Grünkörper angefertigt, da die Faserbündel bereits vor dem Ablegen auf dem Wickelkern infiltriert werden. Für den Flechtprozess werden hingegen trockene Faserbündel zur Herstellung formstabiler Preformen verwendet, die erst anschließend mit Matrix infiltriert werden. Besonders die Flechttechnik bietet ein hohes Potential, wenn es darum geht faserschonend, endkonturnahe Preformen mit belastungsgerechten Faserorientierungen anzufertigen. Es können beliebige Faserorientierungswinkel belastungsgerecht realisiert und Modelle der gewünschten Bauteilgeometrien umflochten werden. Zudem ist die Variation des Durchmessers sehr einfach möglich.

Die Schwierigkeit liegt besonders bei der Minimierung der Reibung der Faserbündel an den Umlenkungspunkten in der Flechtmaschine und den damit verbundenen Faserschäden, die Faserbrüche oder Verfilzungen zur Folge haben können und eine qualitativ hochwertige Preformfertigung unmöglich machen. Projektpartnern aus der Textiltechnik (Fa. 2C-Composites) ist es gelungen die extrem anspruchsvolle Aufgabe zu meistern und reproduzierbare, komplexe Preformen aus spröden oxidischen und auch aus hochsteifen SiC-Fasern zu entwickeln (Abbildung 3).

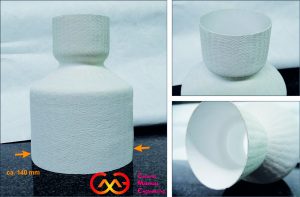

Abbildung 4: Radialflechtkörper aus vier Lagen Nextel

TM 610 Faserbündel, mit Al

2O3-ZrO2 Matrix

Abbildung 5: SiC/SiC-Rohr aus geflochtenen hochsteifen SiC-Faser-Schläuchen (Fa. 2C-Composites)

Basierend auf diesen hoch innovativen Preformen erfolgte am Lehrstuhl Keramische Werkstoffe die Entwicklung von geeigneten Infiltrationsverfahren und letztendlich die erfolgreiche Fertigung von faserverstärkten, schadenstoleranten Verbundkeramiken (Abbildung 4 bzw. Abbildung 5).

Abbildung 6: Roboterunterstützte Ablage von

imprägnierten Kurzfasersticks (© TU Dresden,

Universität Bayreuth) [Carbon Composites

Magazin 02/16)

Neben mechanisch gebundenen, endlosverstärkten Preformen können C-Fasern als Bündel oder vereinzelt als Ausgangsmaterial für textile Preformen verwendet werden. Mittels eines sogenannten Krempel-Prozesses werden die Faserbündel vereinzelt und als Vlieslage abgelegt. Anschließend können die einzelnen Lagen mechanisch durch Vernadeln oder Vernähen fixiert werden. Die damit auch verdichteten Vliesstoffe können mit geschnittenen Kurzfasern, Gelegen oder Geweben zu Sandwich-Preformen kombiniert werden. Dadurch ergibt sich die Möglichkeit die textile Preform entsprechend den Anforderungen zu gestalten, die besonders über die Bauteildicke stark variieren können.

Wichtig für die spätere Verwendung als Preform für CMC-Werkstoffe ist der Schutz der Einzelfaser während der Hochtemperatur-Prozesse. Als kostengünstiges Verfahren bietet sich die nasschemische Beschichtung mittels Polymerlösungen an. Diese Beschichtungen werden beispielsweise über einen Dip-Coating Prozess realisiert, der mit dem Foulard-Verfahren kombiniert werden kann, bei dem ein Walzenpaar überschüssige Beschichtungslösung aus der Preform drückt. Es ergibt sich eine homogene Beschichtung der Einzelfasern mit einer Schichtdicke zwischen 300 und 500 nm, die eine spätere Infiltration mit flüssigen und gasförmigen Matrixvorstufen nicht beeinträchtigt.

Abbildung 7: Automatisiert gefertigte Kurzfa-

serpreform mit komplexer Geometrie (© TU

Dresden, Universität Bayreuth) [Technische

Textilien 2/2017]

Eine Weiterentwicklung der bisherigen Kurzfaser-Preformen, die nur aus geschnittenen trockenen Kurzfaserbündeln bestehen, ist die Verwendung von bereits imprägnierten Kurzfaser-Sticks. Dafür werden Endlosfilamente kontinuierlich imprägniert, getrocknet oder vernetzt und anschließend auf die gewünschte Länge geschnitten. Mithilfe eines Roboterarms können diese Sticks additiv, Schicht für Schicht, endkontournah und anforderungsgerecht in Form komplexer, dreidimensionaler Preformen abgelegt werden (Abbildung 6 und Abbildung 7). Im nachfolgenden Schritt werden die Preformen, ggf. mit zusätzlichem Harz, verdichtet und während der Hochtemperaturprozessschritte Pyrolyse und Silizierung zu einer faserverstärkten Keramik umgewandelt. Die Einführung dieses automatisierteren Prozesses soll einen wichtigen Beitrag zur Kostensenkung liefern, da derzeit noch viele manuelle Schritte bei der Kurzfaserverarbeitung üblich sind. Außerdem ermöglicht es diese Technik erstmalig Preformen aus Kurzfaserbündeln mit einstellbarem Matrixgehalt herzustellen, die bisher nicht kommerziell verfügbar sind. Dieses neue Verfahren entstand im Rahmen eines AiF-Projektes und wird aktuell in einem Folgeprojekt und einer ZIM-Initiative fortgesetzt.

Die innovativen, additiv gefertigten Preformen könnten beispielsweise als Bremsscheiben oder Reibbeläge in der Automobil-Industrie oder im Rennsport verwendet werden. Durch die gezielte Ablagetechnik der Kurzfaser-Sticks können die Eigenschaften möglichst isotrop innerhalb der Ebenen und auch senkrecht dazu eingestellt werden. Die Übertragung der Technik auf andere keramische Hochleistungsfasern ist geplant.

Abbildung 9: OFC-Bauteile mit Gewebe-, Geflecht- und Kurzfaser-Verstärkung

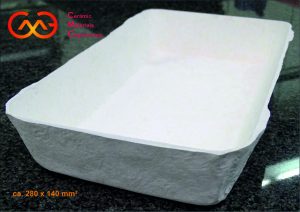

Abbildung 8: OFC-Sinterschale aus gespritzten Kurzfasern

7. Gespritzte Kurzfasern für kosteneffiziente oxidkeramische Verbundwerkstoffe

Eine schnelle und günstige Methode Kurzfasern zu verarbeiten, wurde am Lehrstuhl Keramische Werkstoffe entwickelt, in dem oxidkeramische Kurzfasern in einem Faserspritzprozess abgelegt werden (Abbildung 8). Preformaufbau und Matrixeinbringung finden gleichzeitig statt und innerhalb der faserverstärkten Schichten sind isotrope Eigenschaften zu erwarten. Der Prozess kann einerseits zum Urformen eingesetzt werden, sowohl für flächige Geometrien als auch für komplexere Geometrien wie etwa Rohre. Andererseits können die flächigen Kurzfaser-Prepregs auch umgeformt werden, beispielsweise durch Zugdruckumformen. Durch den Wegfall der textiltechnischen Verarbeitung, sowie die Möglichkeit, Faserrovinge mit bis zu 2550 Einzelfilamenten zu verwenden, sinken die Bauteilkosten im Vergleich zu gewebeverstärkten Bauteilen um ca. ein Drittel. Die Bauteile weisen in x-y-Ebene isotrope Eigenschaften auf und es werden Festigkeiten von 80 MPa bei einem Faservolumengehalt von 20 Vol.% erreicht.

8. Zusammenfassung

Es stehen somit neuartige Preformen und Technologien zur Verfügung, durch die kosteneffizient und materialsparend sowohl oxidische als auch nicht-oxidische Verbundkeramiken hergestellt werden können. Die Realisierung für industrielle Anwendungen wird in geförderten Projekten weitervorangetrieben. In Abbildung 9 ist die durch die Verwendung verschiedener oxidischer Faserpreformen mögliche Variation des Bauteildesigns anhand von am Lehrstuhl Keramische Werkstoffe hergestellten Demonstratoren bildhaft dargestellt.

9. Danksagung

Die vorgestellten Beispiele wurden im Rahmen mehrerer öffentlich geförderter sowie bilateraler Projekte erarbeitet. Wir danken dem Bundesministerium für Bildung und Forschung (BMBF) für die Unterstützung im Projekt „Anforderungsgerechte hochdrapierbare Carbon-Gelege-Faser-Preformen für effiziente Faserverbundkeramiken“ (03X0143), der AiF im Rahmen der Industriellen Gemeinschaftsförderung in den Projekten „Entwicklung von faserverstärkten Verbundkeramiken auf Basis von anforderungsgerechten Near-Net-Shape-Preformen (Verbundkeramiken)“ (IGF 18001 BG), „Entwicklung einer effizienten Prozesskette für Hochleistungs-C/SiC-Friktionswerkstoffe auf Basis neuer, vorimprägnierter 3D-Kurzfaser- und -Gewebepreformen (Friktionswerkstoffe)“ (IGF 19415 BG) sowie „Kurzfaserverstärkte oxidkeramische Verbundwerkstoffe“ (IGF 18396N BG) und der Deutschen Forschungsgemeinschaft für die Unterstützung des Projektes „Oxidkeramische Faserverbundwerkstoffe (OFC) mit dreidimensionaler Verstärkungsarchitektur“ (KR 2005/8-1). Des Weiteren bedanken wir uns bei allen Projektpartnern für die gute Zusammenarbeit.

Autoren:

C. Spatz, G. Puchas, N. Langhof, W. Krenkel

Universität Bayreuth

Lehrstuhl Keramische Werkstoffe

Ludwig-Thoma-Str. 36 B

95447 Bayreuth

Tel: +49 (0)921 / 55 – 55 81

Fax: +49 (0)921 / 55 – 55 02

email: carolin.spatz@uni-bayreuth.de

web: www.cme-keramik.uni-bayreuth.de

![]()