Stetiges Wachstum von Produktionskapazitäten bedingt leistungsfähigere Materialflussprozesse. Der Warenumschlag und die Fördertechnik sind von immenser Bedeutung, wenn die Expansion des Produktionsaufkommens letztlich auch ökonomisches Wachstum bewirken soll. Damit sich das generierte Wachstum nicht nur im Umsatz, sondern auch im Ergebnis niederschlägt, sind effiziente Prozesse gefordert. Unter dieser Prämisse ist den Anforderungen nach höherem Durchsatz nicht nur durch schiere Größe und Anzahl an Fördermitteln genüge getan, sondern es bedarf vielmehr intelligenter Materialflusssysteme. In Anbetracht volatiler Märkte sind Flexibilität und Wandelbarkeit Schlüsselmerkmale effizienter Fertigungsprozesse, auf die es die intralogistischen Prozesse auszurichten gilt. Die Produktionslogistik darf daher nicht Schranke sondern muss Wegbereiter für effiziente Fertigungsprozesse sein. Am Institut für Fördertechnik und Logistik an der Universität Stuttgart befassen sich die Abteilungen Logistik sowie Maschinenentwicklung und Materialflussautomatisierung mit darauf abzielenden Fragestellungen im übergreifenden Forschungsbereich „Wandelbare Produktionslogistik“. Dabei ist keineswegs nur die Planung und Konzeption logistischer Systeme gegenständlich, sondern vielmehr auch die Konstruktion und der Prototypenbau von fördertechnischen Maschinen und Anlagen.

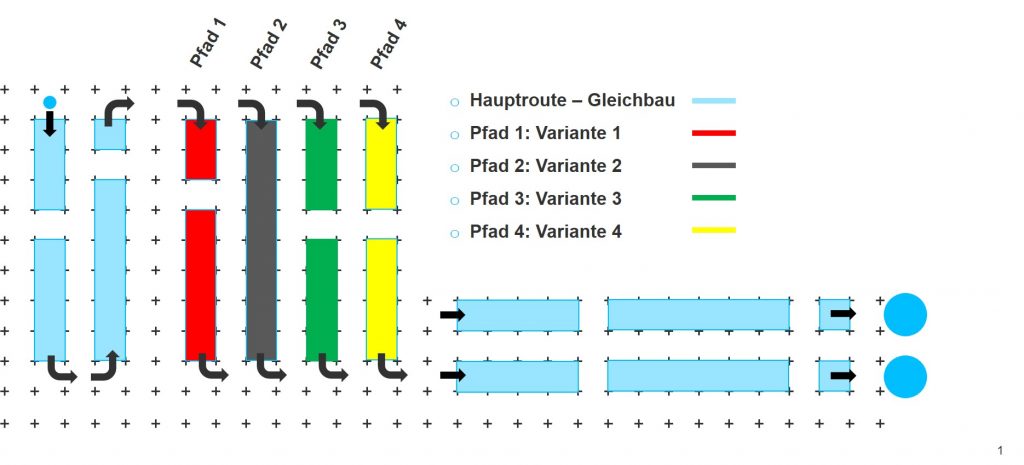

Abbildung 1: Intelligente, variantenspezifische Pfadwahl innerhalb eines flexiblen Schachbrettlayouts

Die Frage nach Effizienz ist gewiss nicht allgemeingültig zu beantworten, ist sie doch mit einer Vielzahl höchst unternehmensspezifisch, individuell zu gewichtender Kriterien verknüpft. Andererseits unterliegen aber auch die grundsätzlichen Leitbilder für effiziente Prozesse in Produktion und Logistik einem ebenso stetigen Wandel wie Produkte und deren Märkte. Globalisierte und hart umkämpfte Absatzpotentiale haben in weiten Teilen des Maschinen- und Anlagenbaus, respektive dem produzierenden Gewerbe im Allgemeinen, zu einer starken Ausdifferenzierung der Produktsegmente und Nischenbildung geführt. Insofern haben Produktvielfalt und individuelle, kundenspezifische Lösungen ab Werk Losgröße 1 auch in der Serienfertigung bereits Realität werden lassen. Vor diesem Hintergrund ist das Erreichen der Unternehmensziele Produktivität und Effizienz mit gänzlich anderen Voraussetzungen verbunden, als dies bei der massenhaften Produktion invarianter Güter der Fall ist. Dementsprechend ist bereits heute schon festzustellen, dass sich in Abhängigkeit der Produktausrichtung die Strukturen der Supply Chain fundamental unterscheiden. So ist die Intralogistik im Bereich der Massenfertigung häufig durch Stetigfördertechnik geprägt, deren primäres Merkmal die Erbringung einer konstant hohen Durchsatz- und Umschlagleistung darstellt, wohingegen sich Unstetigförderer beim Einsatz in veränderlichen Produktionsumfeldern durch ihre Layoutflexibilität und Skalierbarkeit auszeichnen. Die Möglichkeiten der Automatisierung und Vernetzung von Flurförderzeugen haben indessen zur Erschließung neuer Anwendungsfelder klassischer Unstetigfördertechnik geführt. Zahlreiche Entwicklungen der jüngeren Vergangenheit auf dem Gebiet der Intralogistik tragen dieser Thematik unmittelbar Rechnung. Insbesondere das sprunghaft wachsende Angebot an Fahrerlosen Transportfahrzeugen binnen der letzten 10 Jahre ist direkte Konsequenz sich ändernder Anforderungen im Sektor der Intralogistik.

Die Abteilung Maschinenentwicklung und Materialflussautomatisierung des Instituts für Fördertechnik und Logistik widmet sich seit vielen Jahren erfolgreich Forschungs- und Entwicklungsprojekten im Bereich der innovativen Materialflusstechnik – auch in Kooperation mit Industriepartnern. Die Abteilung Maschinenentwicklung und Materialflussautomatisierung konzipiert und entwickelt nicht nur Systeme und Maschinen der Materialflusstechnik, vielmehr ermöglicht die mechatronische Ausrichtung der Abteilung auch eine selbstständige Realisierung inklusive Steuerung und Software. Aktuelle Beispiele hierfür sind die Prototypen neuartiger Förder-, Lager- und Handhabungsmaschinen, welche Bestandteil eines flexiblen und wandelbaren Produktionslogistikkonzeptes sind, das die Abkehr – insbesondere in der Automobilindustrie – von streng getakteten und sequenzierten Fließbandprozessen zum Gegenstand hat.

Die dahingehenden Forschungsaktivitäten des IFT sind im deutschlandweit einzigartigen Forschungscampus ARENA2036 (Active Research Environment for the Next Generation of Automobiles) der Universität Stuttgart angesiedelt. Gleichwohl sind die Themenstellungen unter der Überschrift „Wandelbare Produktionslogistik“ in sämtlichen Branchen präsent, wo es gilt, variantenreiche Produkte in Serie zu produzieren. Die Automobilindustrie ist in der Hinsicht nur ein Beispiel von vielen, wenngleich ein sehr markantes und anschaulich nachvollziehbares, denn wer schon einmal einen PKW mittels eines entsprechenden online-Tools konfiguriert hat, weiß, wie schnell man sich in fast endlos erscheinenden Modellpaletten samt Ausstattungs- und Individualisierungsoptionen verlieren kann. Vom einstigen invarianten Massenprodukt, das bezahlbare Mobilität für Jedermann ermöglichen sollte, hat sich die Automobilindustrie längst entfernt. Vor diesem Hintergrund betrachtet, erscheint die Automobilindustrie besonders markant, war es doch gerade sie, die die Prinzipien der Massenfertigung einst hervorgebracht hat.

Die Branche kämpft nicht nur im Premiumsegment mittels Angebotsvielfalt um Absatzpotentiale. Diese Angebotsvielfalt gilt es aber letztlich auch fertigungstechnisch abbilden zu können. Die große Spreizung von Arbeitsumfängen bereits innerhalb einer PKW-Baureihe verlangt aus produktionstechnischer Sicht im Grunde nach individuellen, auf die konkrete PKW-Konfiguration angepasste Taktzeiten, was jedoch mit dem gegenwärtigen, streng getakteten, Fließbandförderprinzip unvereinbar ist. In Konsequenz dessen muss über den sogenannten Modellmix in Gestalt des Produktionsprogramms ein zur Einhaltung der Taktung erforderlicher Mittelwert der Montagezeitbedarfe gewährleistet werden. Einen besonders hohen Komplexitätsgrad birgt daher die parallele Fertigung von PKW-Baureihen mit Hybridantrieb oder rein elektrischem Antrieb neben konventionell mit Verbrennungsmotor angetriebenen Varianten in einer Montagelinie. Die Unterschiede im Aufbau der Fahrzeuge sind derart grundlegend, dass sich dies zwangsläufig auch in der Abfolge und den Umfängen der Montageprozesse niederschlägt. Die Einhaltung der Taktung kann nur erreicht werden, indem durch vorausgehende und nachfolgende Fahrzeugkonfigurationen mit niedrigerem Montagezeitbedarf der erforderliche Zeitvorsprung für die aufwendigen Hybrid- und Elektrovarianten aktiv generiert wird. Diese Thematik betrifft aber keineswegs nur Derivate mit alternativen Antrieben, sondern vielmehr alle Fahrzeugkonfigurationen mit insgesamt hohem Sonderausstattungsumfang, aber auch solche mit bestimmten Technikmerkmalen, wie z.B. ein Schiebedach, die aufwändig zu montieren sind. Dies sind nur einige signifikante Beispiele dafür, dass die vom Markt – angesichts der Absatzzahlen offenbar – verlangte Produktdiversität in der Herstellung komplexe Anforderungen birgt, deren Bewältigung auf Seiten der Produktionsplanung und Logistik mit steigenden Aufwendungen einhergeht. Es besteht somit in mehrerlei Hinsicht für die Automobilhersteller ein gesteigertes Interesse, eine Neuausrichtung der Produktionsprozesse vorzunehmen, um künftig angesichts steigender Lohn- und Investitionskosten ein breites und stark ausdifferenziertes Produktspektrum rationeller und effizienter herstellen zu können. Infolge dessen rückt die Abkehr von den bekannten Fertigungsprinzipien zunehmend in den Fokus mittel- und langfristiger Unternehmensplanungen. Basierend auf dieser Bestrebung entstanden im Rahmen eines durch das Land Baden-Württemberg finanzierten Projektes am IFT zunächst diverse Logistikkonzepte, die eine flexible und wandelbare Produktionslogistik für die Stückzahl 1 grundsätzlich und theoretisch ermöglichen würden. Um tatsächlich disruptive Ansätze zu generieren, war es erforderlich, sich von jahrzehntelang tradierten Denkmustern zu verabschieden. Dies bedeutet aber keineswegs, dass die Konzepte bar jeglichen Praxisbezugs entstanden sind. Vielmehr unterstreichen die anhand von Realdaten durchgeführten Simulationsstudien die Praktikabilität der zuvor am vielversprechendsten eingestuften Konzeptentwürfe. Für die simulative Be-wertung und Optimierung bildeten vertrauliche Daten bzgl. Stückzahl, Gewicht etc. von Bauteilen, Baugruppen und Montagematerial eines Fahrzeuges aus dem Premiumsegment, von dem 800 Einheiten pro Tag produziert werden, die Basis. Im Ergebnis konnte festgehalten werden, dass einerseits die Funktionalität gewährt ist, andererseits aber auch die erforderliche Durchsatzleistung mit dem am IFT entwickelten System einer flexiblen und wandelbaren Produktionslogistik erbracht wird.

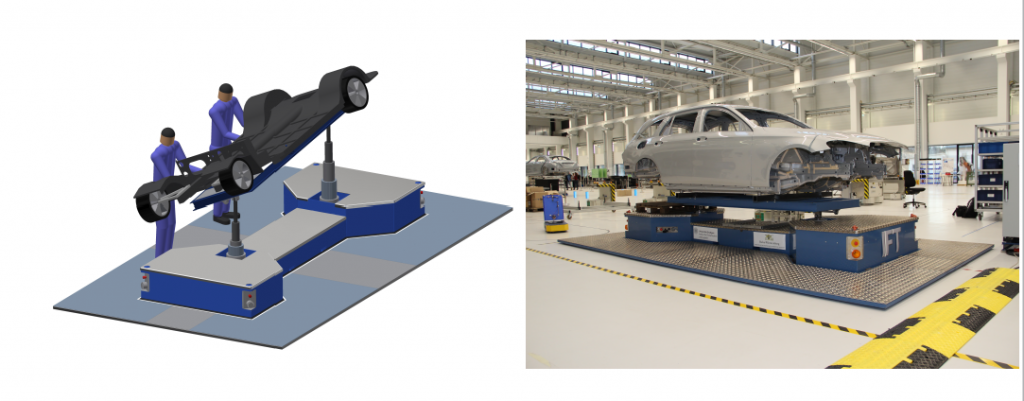

Das am IFT entwickelte neuartige Logistikkonzept für die automobile Endmontage folgt den Leitbildern, Skalierbarkeit, Universalität, sowie Layouflexibilität und ermöglicht zudem eine „individuelle Taktzeit“. Dies wird durch die Verlagerung der Montage von den einschlägigen starren Fördertechniken, in Gestalt

von Elektrohängebahnen und Schubplattformen, auf Fahrerlose Transportfahrzeuge (FTF) bewerkstelligt, vgl. Abbildung 2, so dass keine mechanische Kopplung mehr zwischen den Werkstückträgern besteht. Indem jeder Werkstückträger für sich ein abgeschlossenes autonomes System darstellt, kann letztlich eine intelligente Pfadwahl innerhalb des Fertigungslayouts bewerkstelligt werden. Produziert wird dann nicht mehr in einer Linie, bei der jedes Montageobjekt mangels Flexibilität der Fördertechnik sämtliche Stationen durchlaufen muss, sondern in einem sogenannten Schachbrettlayout. Der Einsatz layoutflexibler Fördertechnik ermöglicht daher eine Produktion, bei der nicht die Fördertechnik, sondern die fertigungstechnischen Erfordernisse, welche sich aus den Merkmalen des herzustellenden Produktes ergeben, den Weg innerhalb des Montagelayouts vorgeben, vgl. Abbildung 1.

Der in Abbildung 1 eingezeichnete Pfad 1 umfasst demzufolge andere Montageschritte als Pfad 2. Beispielsweise könnte hier ein Fahrzeug der Baureihe X mit Verbrennungsmotor montiert werden, während ein Fahrzeug der Baureihe Y mit Hybridantrieb parallel im Schachbrettlayout gefertigt werden kann und den Pfad 2 durch die Endmontage nimmt.

Indem es sich bei dem Werkstückträger nicht nur um ein monofunktionales Transport-FTF, sondern um eine mobile Montage- und Logistikinsel handelt, bei der sich die Mitarbeiter auch während der Fahrt auf einer Stehplattform befinden, kann die Fahrzeit zwischen aufeinander folgenden Stationen aktiv für Montagetätigkeit – und damit Wertschöpfungsprozesse – genutzt werden, vgl. Abbildung 2.

Abbildung 2: Mobile Montage- und Logistikinsel

Quelle: Hofmann M (2018). Intralogistikkomponenten für die Automobilproduktion ohne Band und Takt – erste Prototypen. Logistics Journal : Proceedings, Vol. 2018. (urn:nbn:de:0009-14-47616)

Insofern wird durch die großflächige Plattform der fördertechnische Prozess zwischen den Stationen wertschöpfend nutzbar und stellt keinen ausschließlichen Werkstücktransport dar. Gleichzeitig schafft diese Form eines mobilen Arbeitsplatzes aber auch die Möglichkeit, Montageprozesse ortsunabhängig durchzuführen, wenn Teile oder Baugruppen zu montieren sind, für deren Bereitstellung, Handling und Einbau nicht zwingend eine stationäre Einrichtung erforderlich ist und die betreffenden Bauteile durch Zuliefer-FTF zum Montage- und Logistik-FTF angeliefert werden können. Dementsprechend entfällt dadurch die kausale Bindung von Arbeitsumfängen an ortsfeste Stationen. Die bekannten Bereitstellungsprinzipien Just-in-Time und Just-in-Sequence sind insofern vor diesem Hintergrund ungeeignet, da ihnen gleichermaßen eine definierte Perlenkette zugrunde liegt. Während bis dato die Perlenkette wohl immer noch das probateste Mittel darstellt, um der Variantenvielfalt in der Serienproduktion zu begegnen, stellen das Produktionsprogramm und die Montagestationen in einer flexiblen und wandelbaren Produktion keine Fixpunkte mehr dar, auf welche die Perlenkette ausgerichtet werden könnte. Dementsprechend ist die Schaffung von Flexibilität und Wandelbarkeit stets auch im Kontext der Materialflusssysteme zu betrachten.

In einer klassischen Fließbandfertigung stellt die Konfiguration des PKW zwar die Grundlage für die globale Materialbedarfsplanung dar, letztendlich erfolgt aber die Bereitstellung von Bauteilen und Montagematerial ausgerichtet auf die sich an der Bearbeitungsstation einstellende Durchlaufsequenz der Werkstücke und ist abgestimmt auf die an der Station zu vollziehenden Montageumfänge. Infolge der Festlegung des Produktionsprogramms und der fixen Taktung und Sequenzierung lässt sich der konkrete Bedarfszeitpunkt an einer Station ab dem Zeitpunkt, in dem ein Werkstück einem konkreten Kundenauftrag zugeordnet wird, – sekundengenau beziffert – vorausplanen. Daher erfolgt in letzter Konsequenz dessen der Materialfluss und die Bereitstellung spezifisch für den im Voraus geplanten Bedarf an der jeweiligen Station. In einer flexiblen und wandelbaren Produktion hingegen besteht keine strikte Zeit- und Ortsbindung von Montageumfängen, so dass statt einer stations- vielmehr eine objektspezifische Belieferung zu erfolgen hat, die sich am Echtzeitbedarf des Werkstücks orientiert. Echtzeitbedarf deswegen, weil voneinander unabhängige Montageträger, wie die oben beschriebene Mobile Montageinsel, einen Durchlauf durch die Fertigung ermöglichen, der sich an den produktionstechnischen Erfordernissen orientiert, welche sich kurzfristig, auch während sich das Werkstück in der Produktion befindet, ändern können. Dies kann unter anderem durch Ereignisse, wie z.B. Montagefehler oder der Detektion schadhafter Bauteile am Verbauort, eintreten. Der Echtzeitbedarf des konkreten Werkstücks könnte in dem Fall dergestalt sein, dass ein Ersatzteil benötigt wird und/oder zumindest ein über die Taktdauer hinausgehender Montagezeitbedarf anfällt. In einem getakteten Produktionssystem kann der Fertigungsprozess, bedingt durch die fördertechnischen Gegebenheiten, nicht für den Zeitraum der Mängelbeseitigung unterbrochen werden. Vielmehr besteht der Zwang, den Mangel innerhalb der Taktzeit oder andernfalls im Zuge von Nacharbeit zu beheben. In einer wandelbaren Produktion nach dem Modell des IFT bestehen hingegen keine physischen Abhängigkeiten zwischen den Werkstückträgern. Im Bedarfsfall kann das Werkstück aus dem Fertigungsprozess ausgeschleust werden. Durch einen derartigen Ausschleusevorgang wird jedoch die Durchlaufsequenz aktiv geändert und damit die Perlenkette unterbrochen. Während das Fließbandprinzip ein Unterbrechen und Zurückstellen eines bereits in der Fertigung befindlichen Werkstücks nicht vorsieht und sich dementsprechend prozessbedingt auch nicht ohne weiteres bewerkstelligen lässt, soll eine flexible und wandelbare Produktionslogistik gerade hierzu befähigen. Vor diesem Hintergrund ist der Echtzeitbedarf eines Werkstücks nicht nur durch Zeitpunkte geprägt, in denen ein Bedarf entsteht und abgerufen wird, sondern vielmehr auch durch Art und Ausprägung sowie einer zugeordneten Positionsangabe. Der Echtzeitbedarf ist somit eine werkstückspezifische, individuelle und fluktuierende Größe, so dass zur Deckung dieses Bedarfs Materialflusssysteme zum Einsatz kommen müssen, welche ein hohes Reaktionsvermögen aufweisen. Speziell ausgerichtet auf diese Anforderungen, wurde am IFT eine Art kleinskaliges ortsbewegliches Automatisches Kleinteilelager (AKL) entwickelt. Im Gegensatz zu einem herkömmlichen Anwendungsszenario eines AKL in einer Lager- und Kommissionierzone – im automobilen Umfeld auch Logistik-Supermarkt genannt – soll das hier in Rede stehende direkt am Verbauort in der Fertigung eingesetzt werden können. Insofern stellt das am IFT entwickelte Teilebereitstellungssystem quasi einen mobilen Supermarkt dar. Während ein klassischer Logistik-Supermarkt einen der Produktion – ggf. auch räumlich weit entfernten – vorgelagerten Bereich darstellt, in dem die Sequenzierung der Bauteile und des Montagematerialbedarfs vollzogen wird, zielt der „Mobile Supermarkt“ darauf ab, die Sequenz erst am Verbauort, dem Echtzeitbedarf entsprechend, herzustellen. Der „Mobile Supermarkt“ besteht aus insgesamt drei Einzelkomponenten, die auch unabhängig voneinander betrieben werden können, erst jedoch im Verbund ein mobiles AKL bilden. So umfasst der „Mobile Supermarkt“ zunächst ein kompaktes FTF, welches mobile Regalmodule transportiert, in denen sich ein spezifisch für den Verbauort ausgelegtes Teileportfolio befindet. Hinzu

kommt eine nicht-ortsgebundene Kommissioniereinheit in Form eines Mini-Regalbediengerätes zum Handling und der Ein- und Auslagerung von Kleinladungsträgern (KLT) aus den mobilen Regalmodulen. Das Mini-Regalbediengerät übergibt bedarfsorientiert – Just-in-Real-Time – den Mitarbeitern an einer Montagestation das benötigte Material nach dem Ware-zum-Mann-Prinzip, vgl. Abbildung 3.

Abbildung 3: Prototyp des „Mobilen Supermarktes”

Quelle: IFT

Die bekannte Perlenkette, die auf der mit mehrtägigem Vorlauf einhergehenden Festlegung des Soll-Produktionsprogramms basiert, wird im neuartigen Logistikkonzept des IFT u.a. mittels dieses Systems durch eine auftragsbezogene Kommissionierung in Abhängigkeit der faktischen Reihenfolge des Fertigungsdurchlaufs ersetzt.

Das System „Mobiler Supermarkt“ zeichnet sich jedoch nicht nur durch seine Fähigkeit aus, auf kurzfristige Änderungen im Produktionsprogramm reagieren zu können. Vielmehr schlugen sich in dem Konzept auch Aspekte der Rationalisierung und Prozesssicherheit nieder. So können durch das automatisierte Ware-zum-Mann-Prinzip manuelle Umschlag- und Kommissioniervorgänge reduziert werden, insbesondere in der Montage selbst, wo sich bisweilen das Montagepersonal das benötigte Material selbst aus Regalsystemen suchen muss. Dies sind Aspekte die sich gerade auch für kleine und mittlere Unternehmen, die ggf. gar nicht in Fließ- sondern in Manufaktur- oder Werkstattfertigung produzieren, direkt in einer Steigerung der Effizienz niederschlagen können. Nicht zuletzt daran ist erkennbar, dass die nunmehr im Kontext der Automobilindustrie beschriebenen Problemstellungen von branchenübergreifender Relevanz sind und sich dieselben Spannungsfelder zwischen Produktion, Markt- bzw. Käuferverhalten und Variantenvielfalt über sämtliche Bereiche des Maschinen- und Anlagenbaus hinweg erstrecken und sich lediglich in ihrer Ausprägung unternehmensspezifisch unterscheiden.

Autor: Matthias Hofmann