Abbildung 1: Franziska Strube, wissenschaftliche Mitarbeiterin am Lehrstuhl für Umweltgerechte

Produktionstechnik, begutachtet die Pilotanlage zur adsorptiven CO2-Rückgewinnung.

CO2 ist das Gas, das unser Klima in Wallung bringt. Ohne CO2 jedoch wäre unsere Welt ein kalter Ort, nicht schön um hier zu leben. Aber: CO2 könnte sich auch zum Rohstoff für industrielle Produktionsprozesse entwickeln.

Die Zukunft hängt davon ab, was wir heute tun – Mahatma Gandhi

Der Begriff »Green New Deal« bezeichnet Konzepte, mit denen eine ökologische Wende der Industriegesellschaft eingeleitet werden soll. Mit Investitionen in grüne Technologien und nachhaltigen Lösungen wurde von der EU-Kommission ein Maßnahmenkatalog angestoßen, der neue Chancen für Unternehmen eröffnet und zu Europas neuer Wachstumsstrategie werden soll. Ein umfassendes Gesetzgebungsprogramm zu Energieversorgung, Industrieproduktion, Verkehr und Landwirtschaft soll Europa binnen 30 Jahren klimafreundlich gestalten. [2]

CO2 bzw. Kohlendioxid kann darin ein Rohstoff sein. In Zeiten von Klimawandel und anthropogenen Treibhauseffekt, maßgeblich befördert durch die Massengenerierung von CO2 durch Mobilität, industrielle Prozesse etc. ist unser bisherig treibhausgasintensives Leben und Wirtschaften keine sinnvolle Strategie für eine treibhausgasarme Zukunft.

Erste Ansätze und Anwendungen zeigen auf, wie aus CO2 Grundstoffe, Treibstoffe, Baustoffe oder Hilfsstoffe hergestellt werden können. Damit sind aktuell Ideen gegen Umweltzerstörung und hohe CO2-Emissionen zu verwirklichen, die in industriellen Prozessen verschiedenster Branchen Anwendung finden können.

Stoffliche Nutzung von CO2

Die Erstverleihung des Innovationspreises „Best CO2 Utilisation 2019“ und die Neunominierungen für 2020 zeigen eine Vielzahl von Ansätzen zur rohstofflichen Nutzung von CO2 ([4], [5]). Beispiele sind:

- Baustoff aus Kohlendioxid

- Treibstoff aus Kohlendioxid

- Chemikalien aus Kohlendioxid

Das kanadische Unternehmen Carbicrete hat ein Verfahren entwickelt, um Beton ohne Zement herzustellen. Das Erzeugnis wird als kostengünstiger, hochwertiger und nachhaltiger als Beton auf Zementbasis beschrieben. Im Baustoff wurde Zement durch gemahlene Stahlschlacke ersetzt und die Mischung anschließend durch CO2 ausgehärtet.

Der norwegischen Firma Nordic Blue Crude ist es gelungen, aus CO2 und Wasser synthetisches Rohöl zu produzieren, das als Diesel oder Kerosin verwendet oder zu Benzin veredelt werden kann.

b.fab aus Dortmund wiederum hat ein Verfahren entwickelt, um CO2 und Wasser effizient in wertschöpfende Chemikalien wie Milchsäure umzuwandeln.

Betriebs- und hilfsstoffliche Nutzung von CO2

In verschiedenen Verfahren wird CO2 hingegen nicht in rohstofflichem Sinne verwendet und gebunden, sondern als Betriebs- oder Hilfsstoff. Es wird in diesem Fall bei dessen Anwendung wieder freigesetzt.

Derartigen Verfahren ist eigen, das freigesetztes CO2 aufgefangen, rückgewonnen und – sprichwörtlich im Kreislauf – erneut zum Einsatz gelangen kann. Aus der industriellen Anwendungen ist exemplarisch das CO2-Schneestrahlen bekannt, bei dem sich eine derartige Kreislaufführung anbietet. CO2-Schneestrahlen ist neben der industriellen Anwendung auch in den Bereichen Restaurierung, Kunsttechnologie und Konservierungswissenschaft im Einsatz.

Der schnelle und kostengünstige Prozess des CO2-Schneestrahlens vereinfacht Reinigungsprozesse durch den Entfall von Trocknungsprozessen, sowie einfacher Realisierbarkeit von Automatisierung und Prozessüberwachung [6]. Aus ökologischer Sicht ergänzen sich durch eine Eigenversorgung mit CO2 die Vorteile. Die CO2-Schnee-Reinigung gilt als umweltfreundlicher und badfreier Ersatz für Reinigungsbäder oder Lösungsmittel-Reinigungsprozesse, es entstehen keine Emissionen aus leichtflüchtigen organischen Substanzen (Volatile Organic Compounds / VOC) bei gleichzeitiger Steigerung der Ressourceneffizienz im Vergleich mit badbasierten Reinigungsverfahren [6].

CO2: Woher nehmen?

Allen Verfahren ist gemein, das CO2 benötigt wird, welches in der uns umgebenden Atmosphäre mit ca. 0,04 % (400 ppm) als Spurenelement enthalten ist. Bis zu Beginn der Industrialisierung lag die dortige Konzentration noch bei ca. 280 ppm, mittelweile im weltweiten Durchschnitt bei jedoch 405 ppm, was einer Zunahme um mehr als 30% entspricht – mit den bekannten klimatologischen Folgen [8].

Das Gewinnen des benötigten CO2 kann aus verschiedenen Quellen erfolgen, um es für die Nutzung in technischen Prozessen bereit zu stellen. Es kann aus Abgasströmen aufgefangen, entsprechend aufbereitet zurückgewonnen und in Produktionsprozesse rückgeführt werden, bevor es klimarelevant in die Atmosphäre gelangt. Bislang werden hierfür i.A. großtechnische Anlagen der Verfahrenstechnik verwendet. Diese sind jedoch für die Nutzung in kleinen und mittleren Anwendungen zu groß, zu kostenintensiv und wenig flexibel.

CO2-Rückgewinnung aus Abgasströmen

Um CO2 wirtschaftlich und nachhaltig aus Abgasströmen rückzugewinnen wurde am Lehrstuhl für Umweltgerechte Produktionstechnik der Universität Bayreuth ein Verfahren entwickelt, das Mechanismen der Adsorption und Desorption nutzt. Es kann in einem Gasstrom enthaltenes CO2 an mineralische oder zellulosebasierte Stoffe binden, kontrolliert wieder freigeben und für Verbrauchsprozesse bereitstellen. Die Technologie ist skalierbar, in einer Pilotanwendung erprobt und kann an mögliche Anwendungen adaptiert werden.

Erprobte CO2-Rückgewinnung schont die Umwelt und senkt Kosten

Die Entwicklung und Erprobung des adsorptiven CO2-Rückgewinnungsverfahrens erfolgte in den letzten Jahren im Forschungsprojekt Capturing and Storage of Carbon Dioxide (CaSCaDe) an der Universität Bayreuth in einer Anwendung für die Lebensmittelindustrie. Als Pilotanwendung wurden Brauereiprozesse ausgewählt. Dieser benötigt mikrobakteriell einwandfreies CO2 mit hoher Reinheit und Qualität für verschiedene Betriebsprozesse. Das CO2 wird bislang bei kleinen und mittleren Braustätten nach Nutzung klimarelevant in die Atmosphäre entlassen. Gleichzeitig werden andererseits große Mengen für die Produktion zugekauft, um Biere, Mineralwässer und Erfrischungsgetränke in der geforderten Qualität zu produzieren. Grund dafür ist die bereits erwähnte Verfügbarkeit ausschließlich kostenintensiver und unwirtschaftlicher Rückgewinnungstechnologien für CO2. Das Forschungsprojekt adressierte daher die Entwicklung einer kostengünstigen, adsorptiven Rückgewinnungstechnologie, um so einen Beitrag zu Klimaschutz, Kostenreduktion und Eigenversorgung bei Braustätten zu leisten.

CO2 entsteht bei der alkoholischen Gärung in den Gärbehältern. Gleichzeitig wird das Gas in Braustätten für Produktionsschritte, wie das Spülen von Druck- und Lagertanks genutzt. Ein wichtiges Anwendungsfeld ist das Vorspannen solcher Tanks mit unter einem Druck von 2 bar stehendem CO2. Hierdurch wird die Schaumbildung von unter Druck stehendem, kohlesäurehaltigen Bier während eines Umdrückvorgangs verhindert. Der Prozessschritt des Umdrückens sorgt für die Freisetzung von etwa 20% der Gesamtemissionsmenge an CO2 einer Brauerei und kann gleichzeitig als Rohstoffquelle für die örtliche Kreislaufführung von CO2 dienen.

Die entwickelte »CaSCaDe«-Technologie arbeitet auf Basis der Temperaturwechseladsorption (TSA). Die Adsorption ist ein physikalischer Prozess, bei dem Bestandteile eines Gasgemisches (nichtselektiv) oder das CO2 selbst (selektiv) von einem geeigneten Adsorbens gebunden werden. Dieses Adsorbens ist regenerierbar und kann auf unterschiedlichem Weg wieder in den unbeladenen Zustand zurückgeführt werden, um einen neuen Zyklus zu durchlaufen [5]. In der »CaSCaDe«-Technologie wird CO2 während der Adsorptionsphase gespeichert und durch anschließendes Erwärmen des Adsorptionsmittels wieder freigesetzt. Dabei unterliegt das CO2 für die Weiterverarbeitung im Brauprozess höchsten Qualitätsansprüchen. Für Vorspannprozesse ist beispielsweise ein O2-Anteil unterhalb von 0,01 %v/v gefordert.

Als Adsorptionsmittel eignen sich beispielsweise Zeolithe und modifizierte Zellulosematerialien, was den nachhaltigen Ansprüchen des Vorhabens nachkommt. Als zellulosebasiertes Adsorptionsmittel wurde ein aus nachwachsenden und biologisch abbaubaren Rohstoffen bestehendes Substrat entwickelt, das auf aminomodifizierter Zellulose basiert. Diese Adsorptionsmittel stellen sowohl eine umweltgerechte sowie wirtschaftliche Lösung dar und eröffnen eine CO2-Abscheidung mit einem Adsorptionsmittel aus biogenem Ausgangsmaterial und einem umweltfreundlichen Herstellungsverfahren ohne organische Lösungsmittel [6].

Das Verfahren kann ortsvariabel eingesetzt werden. Je nach Ort des CO2-Anfalles, kann die Anlagentechnik angeschlossen, CO2 aufgenommen und zurückgewonnen werden. Dabei ist das Verfahren in der Lage Gasströme mit einem CO2-Anteil von 0-100 %v/v zu verarbeiten. Die Grenze der Wirtschaftlichkeit liegt im Brauereibetrieb derzeit bei einem CO2-Anteil im Rohgas von 60 %.

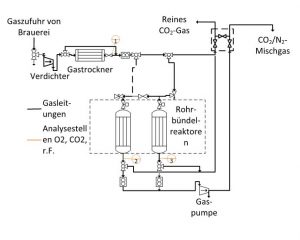

Die Pilotanlage (s.a. [7]) ist aus zwei wechselweise im Betrieb befindlichen Adsorptions-/Desorptionskammern aufgebaut, die ein kontinuierliches Einströmen des Rohgases und somit einen fortlaufenden Betrieb der Anlage ermöglichen.

Abbildung 2: Prozessablauf im »CaSCaDe«-Rückgewinnungsverfahren.

In jeder Kammer durchläuft der Prozess und das in ihm befindliche Adsorptionsmittel vier Phasen. Die Adsorptionsphase, die Aufheizphase, die Desorptionsphase und die Regenerations- bzw. Kühlphase. Der Aufbau der Anlage ist in Abbildung 2 ersichtlich.

- Adsorptionsphase: In der Adsorptionsphase gelangt das entweichende Rohgas aus den Tanks und Leitungen der Braustätte in einen Speicher. Durch die dortige Pufferung können mögliche Massenstromschwankungen im Rohgasstrom ausgeglichen werden. Im Anschluss durchströmt das Rohgas eine der beiden Adsorptionskammern, in welcher der Kohlenstoffanteil des Rohgases selektiv von dem im Behälter befindlichen Adsorbens gebunden wird. Nach Erreichen der maximalen Aufnahmekapazität der Adsorbens wird in die zweite Phase übergegangen.

- Aufheizphase: Das Adsorbens wird über ein Heizmedium auf entsprechende Temperaturen aufgeheizt.

- Desorption: In der Desorptionsphase wird das aus dem Rohgas stammende CO2 mithilfe der thermischen Aktivierung des Adsorbens wieder gelöst und aus der Desorptionskammer abgezogen.

- Regenerations- bzw. Abkühlphase: In dieser Phase umströmt ein extern eingeleitetes Kühlmedium die Desorptionskammer, um das erwärmte Adsorbens auf die Ausgangstemperatur zurückzuführen. Mit Abschluss der Regenrationsphase sind die Voraussetzungen für einen erneuten Zyklus in der gleichen Kammer erfüllt. Phasenversetzt finden zur selben Zeit in der zweiten, benachbarten Kammer der gleiche Prozessablauf statt.

Neben ökologischen, gesetzlichen sowie unternehmensstrategischen Beweggründen, stellt der Wirtschaftlichkeitsaspekt eines der wichtigsten Kriterien bei der Entscheidungsfindung innerhalb eines Investitionsvorhabens dar. Die Wirtschaftlichkeitsbetrachtungen ergaben, dass sich eine derartige Rückgewinnungsanlage in Brauereien ab einem Jahresauskommen von 20.000 Hektoliter Bier als lohnenswert für einen Brauereibetrieb erweist. Demzufolge ist eine Amortisation der konzeptionierten Rückgewinnungsanlage i.A. bereits in wenigen Jahren möglich [3].

Zusammenfassend eröffnet die Umsetzung einer innovativen CO2-Rückgewinnungsanlage für kleine und mittlere Brauereien die Möglichkeit Treibhausgasemissionen auf wirtschaftlichem Weg zu reduzieren und in die CO2-Rückgewinnung einzusteigen – bei gleichzeitiger Verbesserung von Wirtschaftlichkeit, Versorgungssicherheit und Nachhaltigkeit. Die Anwendung des adsorptiven Verfahrens offeriert durch den Einsatz mineralischer bzw. zellulosebasierter Adsorptionsmittel [9] eine ökologische Lösung, die auf Brauereien ab einer Ausbringungsmenge von 20.000 Hektoliter Bier adaptierbar ist.

Für die Braubranche in Deutschland hochgerechnet würde bei Applikation im zahlenmäßig dominanten Größensegment kleiner und mittlerer Braustätten mit einer jährlichen Ausbringungsmenge zwischen 20.000 und 200.000 Hektoliter Bier eine Umweltentlastung von mindestens 60.000 Tonnen CO2 jährlich erreicht.

Im dargestellten Szenario zeigt die pilotierte Anlage den Nutzen für Ökonomie und Ökologie auf und weist Wege für eine mögliche Übertragbarkeit auf andere Anwendungen der industriellen Produktion, wie zum Beispiel dem angesprochenen CO2-Schneestrahlen auf.

Literatur

[1] Buchhauser, U.: Ent-wicklung und Optimierung eines neuen Verfahrens zur Abtrennung von Permanentgasen aus CO2-Gärungsgas mit einem CO2-Kältekreislauf. Dissertation, S. 34-38 TU München, München, Januar 2010.

[2] EU: Der europäische Grüne Deal. EU Kommission, Brüssel, 11.12.2019.

[3] Gebald, C.: Development of amine-functionalized adsorbent for carbon dioxide capture from atmospheric air. S. 15-18, Dissertation, ETH Zürich, Zürich 2014.

[4] N.N.: The “Top 6” candidates are nominated for the first innovation award “Best CO2 Utilisation 2019”. In: http://news.bio-based.eu/the-top-6-candidates-are-nominated-for-the-first-innovation-award-best-co2-utilisation-2019/, Hürth, 27.02.2019, zuletzt abgerufen am 02.03.2020.

[5] N.N.: The “Top 6” candidates are nominated for the first innovation award “Best CO2 Utilisation 2020”. In: http://nova-institute.eu/press/?id=175, Hürth, 25.02.2020, zuletzt abgerufen am 02.03.2020.

[6] IFAM: Reinigung von Bauteilen durch Strahlung mit CO2-Schnee. In: https://www.ifam.fraunhofer.de/de/Institutsprofil/Standorte/Bremen/Klebtechnik_Oberflaechen/Plasmatechnik_und_Oberflaechen/Vorbehandlung-Reinigung-Aktivierung/CO2-Schneestrahlen.html, Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM, abgerufen am 27.02.2020.

[7] Rosemann, B.; Thäter, S., Höfling, F.: CO2 Recovery: lowering costs and protecting the environment. Brauwelt international: Journal for the Brewing and Beverage Industry, 6/16, Vol 34, p. 407-410, Fachverlag Hans Carl GmbH, Nürnberg, December 2016.

[8] UBA: Atmosphärische Treibhausgas-Konzentrationen. In: https://www.umweltbundesamt.de/daten/klima/atmosphaerische-treibhausgas-konzentrationen#kohlendioxid-. Umweltbundesamt, Berlin, zuletzt abgerufen am 03.02.2020.

[9] Zhao, Z.; Cui, X.; Ma, J.; Li, R.: Adsorption of carbon dioxide on alkali-modified zeolite 13X adsorbents. In: International Journal of Greenhouse Gas Control, Vol. 1, Nr. 3, S. 355 – 359, Elsevier B.V., Juli 2007.

Autor

Dr. Bernd Rosemann

Akademischer Direktor

Universität Bayreuth

Lehrstuhl Umweltgerechte Produktionstechnik

Universitätsstraße 30, 95447 Bayreuth

E-Mail: Bernd.Rosemann@uni-bayreuth.de

Tel.: +49 921 78516-104