Abb. 1: Beispiele für additiv gefertigte Ersatzteile bei der STURM GmbH (Quelle: STURM GmbH)

Additive Fertigung

Die Anforderungen an den Produktionssektor werden im Zuge der Digitalisierung immer vielfältiger. Kundenwünsche nach individualisierten Produkten, kurzen Servicezeiten und hohen Verfügbarkeiten nehmen immer weiter zu. Konventionelle Produktionsanlagen stehen damit vielfältigen Herausforderungen gegenüber. Kleiner werdende Losgrößen und verkürzte Lieferzeiten besonders für Ersatzteile zwingen viele Unternehmen zum Umdenken. Vor diesem Hintergrund gewinnt die additive Fertigung (eng.: additive manufacturing) an Relevanz. [Breuniger et al. 2013, S. 5 ff.]

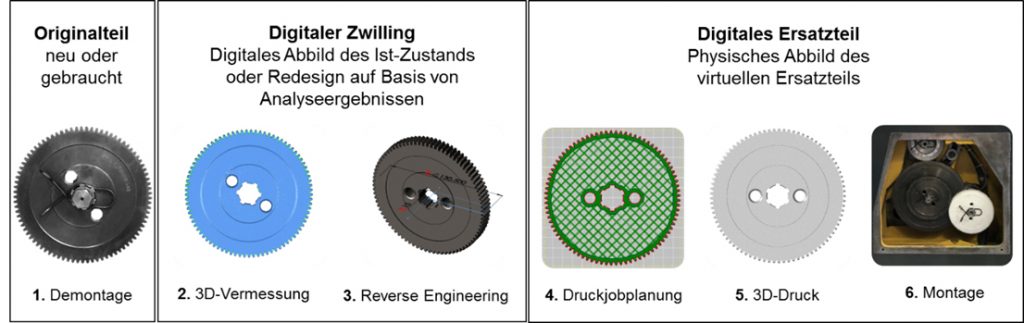

Die additive Fertigung, geläufig auch als 3D-Druck bezeichnet, beschreibt eine Gruppe an aufkeimenden Fertigungstechnologien, die Werkstücke nach dem Schichtbauprinzip herstellen. Hierbei wird das Material eines Werkstücks konturweise Schicht für Schicht aufgetragen und verfestigt. Diese Verfahrensweise erfolgt werkzeuglos und basiert lediglich auf einem digitalen Datenaustausch. Ferner erlaubt der materialaufbauende Fertigungsprozess die Abbildung komplexer, mit subtraktiven Verfahren (z.B. Drehen und Fräsen) nicht herstellbaren, Bauteilstrukturen, wie bspw. Innen-Geometrien, Hinterschnitte, etc. Dies führt zu großen wirtschaftlichen Potentialen in der Produktion. Abb. 1 stellt Möglichkeiten der additiven Fertigung bei Ersatzteilen aus Kunststoff dar. Auch die wirtschaftliche Produktion von Ersatzteilen aus Metall gewinnt immer mehr an Bedeutung. [Zeyn 2017, S. 1 ff.]

Seinen Ursprung findet die additive Fertigung im Prototypenbau der Automobilindustrie. Dieses Einsatzfeld lässt sich durch geringe Stückzahlen bei hohem Zeitdruck mit dem Anspruch an eine seriennahe Qualität charakterisieren. Durch die dynamisch fortschreitende technologische Entwicklung additiver Fertigungsverfahren und neuer Materialien in den letzten Jahren eignet sich die additive Fertigung abseits der Prototypenfertigung heute auch für den wirtschaftlichen Einsatz in anderen Produktionsfeldern mit ähnlichen Charakteristiken. [Leupold & Glossner 2016, S. 2 f.]

Ersatzteile aus dem 3D-Drucker

Der Einsatz der additiven Fertigung in der Instandhaltung für die Herstellung von Ersatzteilen ist daher ein logischer Schritt. Nicht selten steht das verantwortliche Instandhaltungspersonal vor der Problematik kein passendes Ersatzteil für eine Maschine beschaffen zu können. Gründe liegen z.B. in der Obsoleszenz von Bauteilen; die Produktion des benötigten Bauteils wurde entweder eingestellt oder der Hersteller des Teils existiert nicht mehr. Natürlich können diese Ersatzteile auch auf konventionelle Weise produziert werden. Dies dauert i. d. R. jedoch deutlich länger, weil Maschinen für die Herstellung von Ersatzteilen aufwendig umgerüstet oder, wie bei Kunststoffteilen üblich, zunächst das entsprechende Werkzeug hergestellt werden muss. Neben einem Zeitverlust entstehen dem Instandhalter weitere und häufig nicht unerhebliche Werkzeuge- und Rüstkosten bei der Herstellung von Ersatzteilen. Kommt es während eines solch deutlich komplexeren Ersatzteilbeschaffungsprozesses zu Verzögerungen, entstehen dem beschaffenden Unternehmen bspw. durch Produktionsausfälle weitere erhebliche wirtschaftliche bzw. finanzielle Belastungen. Der Beschaffungsprozess unter Zuhilfenahme additiver Verfahren zur schnellen und kostengünstigen Herstellung von digitalen Ersatz- oder Notlaufteilen kann Instandhaltern in vielen Fällen damit Abhilfe schaffen. [Leupold & Glossner 2016, S. 51 ff., Khajavi et al. 2013] Abb. 2 stellt den Prozess der digitalen Ersatzteilbeschaffung beispielhaft dar.

Abb. 2: Darstellung des Herstellungsprozesses digitaler Ersatzteile am Beispiel eines Antriebsrades

einer Werkzeugmaschine für die BELFOR DeHaDe GmbH (Quelle: STURM GmbH)

Weitere Potentiale der Additiven Fertigung lassen sich in der Flexibilisierung von Beschaffungsmengen und der Distribution in der Instandhaltung identifizieren. Mindestabnahmemengen wie sie in konventionellen Herstellungsprozessen die Regel sind, fallen hier nicht an. Neben geringeren Beschaffungskosten und -zeiten digitaler Ersatzteile können mit Hilfe der Methode „Manufacturing-on-demand“ Lager-, Distributions- sowie Kapitalbindungskosten in der Instandhaltung erheblich reduziert werden. [Sasson & Johnson 2015]

Vom defekten Teil zum neuen Ersatzteil durch digitale Plattformen

Die aktuellen Einsatzbereiche der additiven Fertigung liegen vorwiegend in unternehmensinternen Ergänzungen oder Substitutionen konventioneller Fertigungsverfahren. Darüber hinaus besitzt die 3D-Druck-Technologie aber das Potenzial, mit seiner fertigungstechnischen Flexibilität die industrielle Instandhaltung, deren Bevorratungsstrategien und die damit verbundene Logistik zu revolutionieren. Vorteile entstehen dabei durch kurze Fertigungszeiten ohne vorherige, langandauernde Rüstvorgänge, die geographische Unabhängigkeit an den Bedarfsort des Kunden und die Reduktion von Lagerbeständen in der Ersatzteilversorgung. Dadurch können komplett neue Strategien und Wertschöpfungsmuster entstehen, deren Nutzen insbesondere bei der Ersatzteilversorgung für Maschinen und Kraftfahrzeuge zum Tragen kommt und deren Leistungsketten mit Hilfe von Servicenetzen ad-hoc gebildet werden. Die Wertschöpfungsketten gestalten sich hierbei flexibel, indem diejenigen Servicepartner und Prozessschritte eingebunden werden, die für eine Abwicklung der Services von Bedeutung sind. [Sasson & Johnson 2015]

Die Voraussetzung für die Realisierung eines entsprechenden Service ist ein funktionsfähiger und sicherer, kooperativer Auftragsabwicklungsprozess zwischen Kunden, Herstellern, 3D-Druck- und Instandhaltungsanbietern in einem Servicenetz. In diesem Rahmen müssen die Anbieter, Dienstleister und Nachfrager nicht nur technisch vernetzt, sondern auch logistisch mit den richtigen Informationen versorgt werden. Da die Auftragsabwicklung von der Kundenanfrage bis zur Bereitstellung bzw. Montage geplant und überwacht werden muss, wird an dieser Stelle die hohe Komplexität in der Allokation von Aufträgen, der fertigungstechnischen Durchführung und der logistischen Ausführung deutlich. Ein solcher Auftragsabwicklungsprozess ist bislang weder vollständig beschrieben noch existiert eine adäquate IT-Infrastruktur, die eine derartige Wertschöpfung im Serviceverbund ermöglicht. Auf Seiten der Anwender bestehen dazu Vorbehalte bezüglich IT-sicherheitstechnischer Fragen und Fragen der Produktgewährleistung. Ebenfalls nicht unbeachtet bleiben darf die wirtschaftliche Bedeutung für den Ersatzteilverkauf und After-Sales-Services der Hersteller. [Zeyn 2017, S. 195 ff.]

Digitale Plattformen bieten eine Möglichkeit zur Umsetzung des vorausgesetzten, kooperativen Auftragsabwicklungsprozesses. Im Zuge der fortschreitenden Digitalisierung im produzierenden Gewerbe werden Produktionssysteme vermehrt befähigt, durch eine stärkere Vernetzung mit dem Menschen, aber auch untereinander in den Austausch zu treten. Mit dem 3D-Druck als zentralem Kern und durch die Integration einer vernetzten Infrastruktur in den Prozess der additiven Fertigung, entstehen völlig neue Wertschöpfungsmodelle, insbesondere durch die Vernetzung verschiedener Dienstleistungsdomänen. Neben bekannten B2C Plattformen wie Amazon, gewinnen B2B Plattformen, angetrieben durch das Internet der Dinge, immer mehr an Bedeutung. Hier können Anbieter von Produkten und Dienstleistungen mit potenziellen Kunden interagieren und erreichen auf diesem Weg eine große Anzahl von Abnehmern. Dagegen können Kunden unterschiedliche Angebote vergleichen und einen für sich geeigneten Anbieter auswählen. Zugleich steigert der Zusammenschluss vieler Anbieter und Nutzer auf einer zentralen Plattform das Vertrauen der Kunden im Bezug zum Umgang mit ihren Informationen und Daten. [Kellerer et al. 2008]

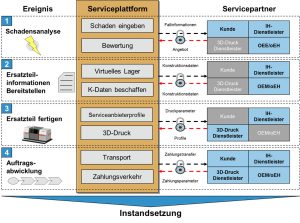

Im EFRE-Forschungsprojekt „ITS DIGITIVE – Sichere digitale Auftragsabwicklung für den produktiven Einsatz von 3D-Druck in Wertschöpfungsketten“ wird eine Plattform entwickelt, die das zentrale Element für die Integration additiv hergestellter Ersatzteile in die Instandhaltung bildet. Die Plattform befähigt zur digitalen Vernetzung von Servicepartnern und stellt eine virtuelle Schnittstelle zwischen Unternehmen und Kunden, aber auch zu Partnern dar.

Abb. 3: Funktionsweise der IT-Plattform im Projekt IT’S DIGITIVE

Die Funktionsweise der Plattform wird in Abb.3 veranschaulicht. 3D-Daten, Druckparameter und Ersatzteilspezifikationen (wie z.B. Beschaffenheit und geforderte Qualität) sind durch einen unmittelbaren Austausch verfügbar und stellen eine Nutzung durch einen 3D-Druckdienstleister in Aussicht. Profile geeigneter 3D-Druckdienstleister inklusive notwendiger Informationen zu fertigungstechnologischen Auswahlkriterien, Lizenz- und gewährleistungsrechtlichen Aspekten sind dazu hinterlegt. Der Vergabeprozess umfasst eine Selektion der Anbieter aufgrund der hinterlegten Prozessspezifikationen, deren Ressourcenverfügbarkeit sowie Fertigungs- und evtl. Transportkosten. Dem ausgewählten Dienstleister werden anschließend über die Plattform die erforderlichen 3D-Druckdaten zur Verfügung gestellt. Die Druckdienstleistung und die Instandsetzungsdienstleistung werden im Anschluss ebenfalls über die Plattform orchestriert, wodurch der Schutz vor jeglichen Manipulationen (vor, während und nach dem Druck-Prozess) und der Schutz des geistigen Eigentums (Intellectual Property Protection) gewährleistet werden soll. Der ausgewählte Anbieter des 3D-Drucks soll nicht in der Lage sein, über den Auftrag hinaus mehr Exemplare eines Ersatzteils zu erzeugen. Ebenfalls dürfen zu keinen Zeitpunkt Informationen über das 3D-Modell abgespeichert werden, da diese oftmals unternehmensinternen Entwicklungsergebnisse beinhalten können, die durch potentiell sehr aufwändige und kostenintensive F&E-Prozesse entstanden sind. Die Anwendungsfälle im Projekt liegen insbesondere in der Instandhaltung von Industrieanalagen zur Getränkeabfüllung, Werkzeugmaschinen sowie tangierend Kraftfahrzeugen. Sämtliche Plattformakteure wie Kunden, Instandhaltungsdienstleister, Werkstätten, OEMs, aber auch Versicherungen können durch die Vernetzung untereinander enorme Effizienzgewinne bei der Herstellung und Distribution von additiv hergestellten Ersatzteilen erzielen. Im Bereich der Maschineninstandhaltung soll unter anderem eine schnelle, sichere und höchst kundenindividuelle Maschineninstandsetzungen durch die Plattform ermöglicht werden. Dabei gilt es technische Unikate, Seriensysteme, aber auch ältere Anlagen und Maschinen instand zu setzen. Bei Anwendungspartnern wie Maschinenherstellern oder Kfz-Werkstätten sollen vernetzte Services für eine schnelle und sichere Integration von Ersatz- und Notlaufteilen beim Servicenehmer durch die Plattform ermöglicht werden. Durch die Potenziale der additiven Fertigung sollen bestehende Serviceprozesse erweitert und optimiert werden.

IT-Sicherheit im Ökosystem als Voraussetzung: Das ITS DIGITIVE Prinzip

Entscheidend für die Realisierung der Potenziale eines solchen Netzwerks ist in erster Linie ein sicherer Auftragsabwicklungsprozess zwischen allen Partnern der Wertschöpfungskette. Auf Grundlage einer STRIDE-Analyse, welche mögliche Bedrohungen für das Plattform-Ökosystem identifiziert, wird im Projekt ein Schutzkonzept entwickelt und prototypisch umgesetzt.

Im Zuge dessen erfolgt die Bereitstellung von Daten mithilfe von kryptographischen Verfahren, die den Schutz des geistigen Eigentums des OEMs bzw. des originären Ersatzteilherstellers sicherstellen. Daten welche im virtuellen Lager der Plattform abgespeichert werden sollen kryptografisch verschlüsselt werden, damit eine möglichst große Hürde für mögliche Angreifer geschaffen wird. Auf der höchsten Sicherheitsstufe dem sogenannten „Crypto-Print Prozess“ werden die Daten direkt an den 3D-Drucker des Netzwerkpartners gesendet, so wird vermieden, dass die Bauteildaten vor dem Druckprozess händisch kopiert oder verändert werden. Eine Garantie für den sicheren Datenaustausch ist das Definieren und spätere Auswählen verschiedener Sicherheitsstufen, angefangen vom standardisierten Basisschutz bis hin zum sichersten Verfahren, dem Crypto-Print. Letztendlich entscheidet die Plattformnutzer selbst wie sensibel ihre Daten behandelt werden sollen.

Außerdem soll die vertragsmäßige Produktion des Bauteils, also der eigentliche Druckprozess, ebenfalls durch hardwarebasierten Schutz überwacht werden. Der ausführende 3D-Drucker wird an der Plattform registriert und sendet seinen Status regelmäßig an die Plattform. Der Status des Druckers wird von der Plattform in einer Blockchain abgespeichert, so können die Daten geschützt vor Veränderungen abgespeichert und abgerufen werden. Auftraggeber können somit den Druck von Bauteilen unmittelbar verfolgen; mögliche Defekte bzw. Ausfälle des Druckers werden aufgezeichnet und die Entscheidung über eine erneute Freigabe der Daten so vereinfacht. Weiter wird auch die Anzahl der Druckprozesse aufgezeichnet wodurch eine Gewissheit über die Anzahl der hergestellten Bauteile entsteht und ein Abgleich mit den Auftragsdaten ermöglicht wird.

Neben der Plattform und dem 3D-Drucker kann auch das herzustellende Ersatzteil dazu beitragen Produktpiraterie zu verhindern. So wird die Plattform auch die Option einer physischen Kennzeichnung des Bauteils ermöglichen. Beispielsweise kann während des Drucks ein QR-Code oder eine eindeutige Seriennummer auf das Bauteil aufgebracht werden, dieses Identifikationsmerkmal wird über die Plattform dann wieder in der Blockchain abgespeichert. So kann im Nachgang das Bauteil, über sein Identifikationsmerkmal, eindeutig identifiziert werden. Das Projektkonsortium besteht aus den drei Forschungseinrichtungen Lehrstuhl für Unternehmenslogistik LFO der TU Dortmund, Fraunhofer-Institut für Materialfluss und Logistik IML sowie Lehrstuhl für Systemsicherheit der Ruhr- Universität Bochum. Die Praxispartner des Forschungsvorhabens sind die KHS GmbH, die Sturm GmbH, die BELFOR DeHaDe GmbH sowie die Control€xpert GmbH. Förderhinweis: Das Forschungs- und Entwicklungsprojekt IT’S DIGITIVE (EFRE-0800889) wird gefördert durch Zuwendungen des Landes Nordrhein-Westfalen unter Einsatz von Mitteln aus dem Europäischen Fonds für regionale Entwicklung (EFRE) 2014-2020, „Investitionen in Wachstum und Beschäftigung“.

Autoren:

Maximilian Austerjost,

Lehrstuhl für Unternehmenslogistik der TU Dortmund

Stephanie Niehues,

Lehrstuhl für Unternehmenslogistik der TU Dortmund

Markus Sturm,

STURM GmbH

David Kiklhorn,

Fraunhofer Institut für Materialfluss und Logistik IML

Dr. Andreas Witte,

Control€xpert GmbH

Daniel Klima,

Control€xpert GmbH

Literaturverzeichnis

- Breuniger, J.; Becker, R.; Wolf, A.; et al. (2013) Generative Fertigung mit Kunststoffen

- Kellerer, W.; Widmer, J.; Berndt, H.; et al. (2008) Next Generation Mobile Internet – Network and Service Platform

- Khajavi, S.; Holström, J.; Partanen, J. (2013) Additive manufacturing in the spare parts supply chain

- Leupold, A.; Glossner, S. (2016) 3D-Druck, Additive Fertigung und Rapid Manufacturing: Rechtlicher Rahmen und unternehmerische Herausforderung

- Sasson, A.; Johnson, J. (2015) The 3D printing order: variability, supercenters and supply chain reconfigurations

- Zeyn, H. (2017) Industrialisierung der Additiven Fertigung: Digitalisierte Prozesskette – von der Entwicklung bis zum einsetzbaren Artikel Industrie 4.0